M2 (VWM2) aço rápido de grande versatilidade, com uma excelente combinação de tenacidade e resistência à abrasão. Indicado para brocas helicoidais de alta qualidade, fresas de todos os tipos, machos, cossinetes, brocas e ferramentas de usinagem em geral. Usado também para estampos de corte, punções, matrizes de estampagem profunda e outras ferramentas de deformação plástica a frio.

Composição química

| Carbono (C) | Cromo (Cr) | Moblidênio (Mo) | Tungstênio (W) | Vanádio (V) |

| 0,89 | 4,20 | 4,90 | 6,20 | 1,80 |

Normas similares

| Villares | W Nr. | AISI | ABNT |

| VWM2 | 1.3343 | M2 | NBR 6189 Tipo M2 |

Aplicações típicas

O aço M2 é utilizado em ferramentas de torno e de plaina, ferramentas de mandrilar, brocas e alargadores, fresas de todos os tipos, machos e outras ferramentas para abertura de roscas, brocas, ferramentas para laminação de roscas, mandris para trefilação de tubos, facas circulares, estampos de corte, punções, matrizes para estampagem profunda, ferramentas para extrusão a frio, ferramentas para recalcamento a quente e a frio, ferramentas para operações diversas de conformação plástica a frio, calibradores. Devido à universalidade de sua aplicação, o aço M2 simplifica a manutenção de estoque.

Características Gerais

O aço M2 é um aço rápido com molibdênio e tungstênio que, graças ao balanceamento de sua composição, tornou-se o aço de uso corrente para ferramentas de desbaste e acabamento, especialmente quando se requer, além de boa retenção de corte, boa tenacidade.

Estado de Fornecimento

Recozimento

Aquecer lentamente até 820/870°C. Manter, no mínimo, durante 2 horas em temperatura. Resfriar lentamente no forno, à razão de 30°C por hora, no máximo, até atingir 640°C, para depois esfriar ao ar calmo. Para recozimento isotérmico, aquecer a 840/870°C, manter nesta temperatura por 2 horas, esfriar até 760°C, conservar nesta temperatura por mais 4 horas para, em seguida, ser esfriado ao ar.

Alívio de tensões

Usinagem com grande remoção de material durante a fabricação da ferramenta pode induzir tensões consideráveis no aço. Recomenda-se, pois, que se faça um alívio de tensões entre 600/700°C, mantendo as peças nesta temperatura por no mínimo, 2 horas até completa homogeneização, para depois resfriá-las no forno ou ao ar calmo.

Têmpera

O aquecimento para têmpera do aço M2 é feito, de preferência, em banho de sais fundidos. Inicialmente, realiza-se um aquecimento preliminar até 400/500°C em forno aberto ou dotado de circulação forçada de ar, para eliminação de umidade e resíduos de óleo ou outros contaminantes. Em seguida, as peças são removidas para um banho de pré-aquecimento mantido a 860/880°C, onde permanecem até equalização da temperatura. No caso de peças de grandes seções, de forma complicada ou com variação bruscas de seção, recomenda-se prever mais uma etapa de pré-aquecimento, a cerca de 1.050°C. Finalmente as peças são transferidas para o banho de alta temperatura, mantido a 1.200/1.220°C, onde permanecem até completa homogeneização, antes do resfriamento. O aço VWM2 também pode ser aquecido em fornos de atmosfera controlada. Recomenda-se o uso de dois fornos: o primeiro, para pré-aquecer as ferramentas lentamente até 820/850°C e o segundo, para aquecê-las rapidamente da temperatura de pré-aquecimento até 1.200/1.220°C. Na falta de fornos com atmosfera controlada, recomenda-se empregar o seguinte processo, para evitar descarbonetação superficial: aquecer as ferramentas a cerca de 150°C e mergulhá-las em solução saturada de bórax em água fervente. Após a retirada das ferramentas, permitir que a película de bórax seque, para, em seguida, executar o pré-aquecimento e o aquecimento normalmente em fornos comuns. Quando se requer maior tenacidade, embora com algum sacrifício da resistência ao desgaste, as ferramentas podem ser temperadas a partir de temperaturas ligeiramente mais baixas, 1.160/1.180°C. O resfriamento pode ser feito em óleo, ar soprado ou banho de sal mantido a 520/550°C. Quando a têmpera é feita em óleo, e principalmente quando se trata de peças grandes e de seções bastante diversas, recomenda-se resfriar as peças até alcançarem 540/600°C, retira-las do óleo e deixa-las resfriar ao ar calmo. A têmpera ao ar ou em banho de sal geralmente resulta em durezas ligeiramente inferiores às alcançadas na têmpera em óleo. Após a têmpera, deve-se permitir que as ferramentas resfriem até cerca de 60°C antes de se processar o revenimento. Têmpera a vácuo pode ser empregada, tomando-se o cuidado para evitar permanência ou velocidade lenta de resfriamento entre 900/1.050°C.

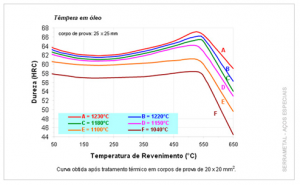

Revenimento

Revenir as ferramentas imediatamente após a têmpera, tão logo a temperatura tenha atingido cerca de 60°C. A temperatura de revenimento depende da dureza exigida. Normalmente as ferramentas são revenidas entre 550/580°C. Recomenda-se sempre, no mínimo, um duplo revenimento. O aquecimento para o segundo revenimento só deve ser iniciado após a ferramenta ter resfriado até a temperatura ambiente. O tempo em temperatura, para cada revenimento, não deve ser inferior a 2 horas.

Curva de revenimento

Aplicações do M2

Fonte: Villares

Nota: Todas as informações apresentadas sobre o aço M2 são apenas orientativas. Elas não têm relação com garantias de propriedades específicas.

Aproveite e dê uma olhada em:

|

|

|