O aço D2 (VD2) é usado especialmente em ferramentas que exigem alta resistência à abrasão como: matrizes para estampar e cunhar, roscas, repuxamento, centros para tornos, punções, calibres, e outros.

| Carbono (C) | Silício (Si) | Cromo (Cr) | Molibdênio (Mo) | Vanádio (V) |

| 2,10 | 0,30 | 12,00 | 0,95 | 0,90 |

| ASTM | Villares | AISI | W Nr. | DIN |

| A 681 Tipo D2 | VD2 | D2 | 1.2379 | X155CrVMo12 1 |

O aço AISI D2 possui alta estabilidade dimensional e alta resistência ao desgaste, especialmente em condições abrasivas, porém com tenacidade superior aos outros aços da série D.

Recozido, com dureza máxima de 250HB.

O alívio de tensão deve ser realizado após usinagem e antes da têmpera. É necessário realizá-lo em peças com gravuras e perfis, nas quais a retirada de material tenha sido superior a 30%, a fim de minimizar as distorções durante a têmpera. O procedimento de alívio deve envolver aquecimento lento até temperaturas entre 500 e 600ºC e resfriamento em forno até a temperatura de 200ºC. Se aplicado após o trabalho, o alívio de tensões deve ser realizado em uma temperatura 50ºC inferior à temperatura do último revenimento.

O aquecimento para têmpera do aço D2 deve ser entre 1010 e 1030°C.

Recomenda-se pré-aquecer as ferramentas.

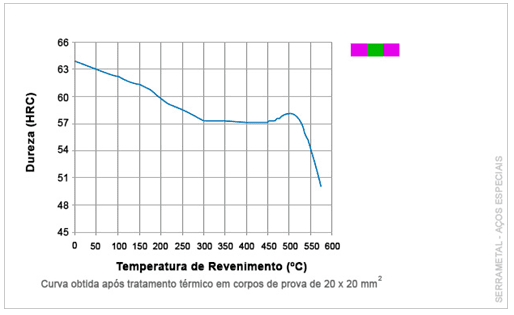

As ferramentas devem ser revenidas imediatamente após a têmpera, tão logo atinjam 60 ºC. Fazer, no mínimo, 2 revenimentos e entre cada revenimento as peças devem resfriar lentamente até a temperatura ambiente. Temperaturas de revenimento devem ser escolhidas, conforme a dureza desejada (curva abaixo). O tempo de cada revenimento deve ser, de no mínimo, 2 horas. Para peças maiores que 70 mm, devemos calcular o tempo em função de sua dimensão. Considerar 1 hora para cada polegada de espessura.

Quando utilizada a eletroerosão nos moldes ou matrizes tratados, recomenda-se remover a camada superficial alterada (camada branca) com rebolo de grana fina. Revenir novamente a peça em uma temperatura 50ºC abaixo do último revenimento realizado.

Fonte: Villares

Nota: Todas as informações apresentadas sobre o aço D2 são apenas orientativas. Elas não têm relação com garantias de propriedades específicas.

Aproveite e dê uma olhada em:

|  |  |