18 de abril de 2022

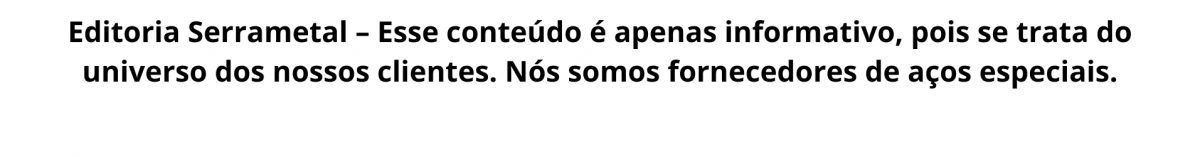

O limite de escoamento refere-se a tensão máxima que pode ser aplicada a um material sem causar deformação plástica. É a tensão na qual um material exibe uma deformação permanente especificada e é uma aproximação prática do limite elástico.

Precisa de aços para ferramentas? Solicite sua cotação com a Serrametal! ⬇

Figura 1- Limite de escoamento. Fonte: [1]

Sumário

Em projetos de engenharia, o limite de escoamento é muito importante. Por exemplo, ao projetar um componente, ele deve suportar uma determinada força durante o uso e o componente não deve se deformar plasticamente. Em outras palavras, um material com limite de escoamento suficiente deve ser selecionado para que possa ser aplicado sem causar danos.

Uma vez que representa o limite superior das forças que podem ser aplicadas sem causar deformação permanente, o limite de escoamento é frequentemente usado para calcular a carga máxima admissível em uma peça mecânica. Essa tensão máxima é uma propriedade observada em todos os materiais, não apenas nos aços, mas também em materiais poliméricos e cerâmicos.

Sobre os materiais cerâmicos, podemos observar em vários que não existe o regime elástico, tão logo, o limite de escoamento é, na verdade, o limite de resistência a ruptura do material.

No entanto, quando um material é tensionado, ele se deforma de uma maneira que pode ser recuperada. O limite de escoamento de um material é a tensão após a qual sua deformação se torna plástica. Qualquer deformação causada por uma tensão maior que a tensão de escoamento é irreversível.

Devido à linearidade da deformação elástica, o limite de escoamento também é conhecido como a tensão máxima que pode ser alcançada sem desvio. A deformação e a tensão têm uma relação proporcional. Grandes deformações podem ser observadas além deste ponto com pouco ou nenhum aumento na carga aplicada. O limite de escoamento é expresso em termos de N/m2 ou pascal (Pa), nos aços, a ordem de grandeza se encontra em Mega, logo, utiliza-se MPa.

O conhecimento do limite de escoamento de um material é muito importante no projeto de componentes, pois geralmente representa o limite superior da carga que pode ser aplicada e também para controlar as técnicas de produção de muitos materiais, como forjamento, laminação ou estampagem.

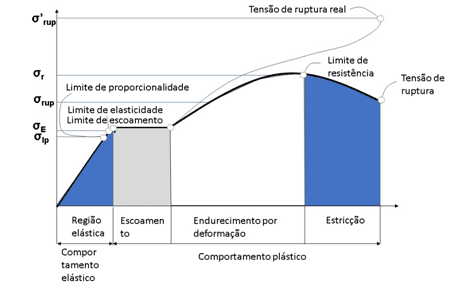

Um teste de tração é usado para avaliar a resistência ao escoamento de um material. Os resultados do teste são plotados em uma curva tensão-deformação. O limite de escoamento de um material é a tensão sob a qual a curva tensão-deformação se desvia da proporcionalidade.

Figura 2 – Ensaio de tração. Fonte: [2]

Em aplicações de projeto, o limite de escoamento é frequentemente usado como um limite superior para a tensão admissível que pode ser aplicada a um material. É especialmente importante em aplicações de materiais que exigem tolerâncias dimensionais precisas a serem mantidas na presença de altas tensões e cargas.

Ao alterar a densidade de descontinuidades da rede cristalina, os níveis de impureza e o tamanho de grão (em materiais cristalinos), o limite de escoamento do material pode ser ajustado. Para materiais sem um limite de escoamento claro e distinto, o limite de escoamento geralmente é indicado como a tensão na qual resultará uma deformação permanente de 0,2% da dimensão original, conhecida como tensão de escoamento de 0,2%.

O valor do limite de escoamento é importante na construção de estruturas, de modo que as estruturas sejam capazes de atuar na região elástica sob condições normais de serviço. No entanto, diante de cargas de impacto inesperadas, como explosões, incêndios ou desastres naturais, como terremotos, a região plástica do material torna-se crucial, pois grande parte da energia absorvida pelos materiais nessas circunstâncias é contribuída principalmente pelo plástico.

Como tal, ter uma maior tenacidade implica que os materiais sejam capazes de suportar esse carregamento imprevisto por um período de tempo mais longo, de modo a permitir mais tempo para que as medidas de segurança sejam executadas.

Em geral, limite de escoamento aumenta com a taxa de deformação e diminui com a temperatura. Quando este não é o caso, diz-se que o material apresenta uma anomalia de limite de escoamento, o que é típico para superligas e leva ao seu uso em aplicações que exigem alta resistência a altas temperaturas.

A anomalia de limite de escoamento também é chamada de “anomalia de tensão de escoamento”. Geralmente, é muito difícil determinar o ponto exato em que o escoamento começa, razão pela qual, na prática, uma tensão de prova é usada. É aqui que se pensa que a carga aplicada fornece uma certa quantidade de tensão e isso é usado na definição da resistência ao escoamento.

Está gostando do nosso conteúdo? Junte-se à nossa comunidade, inscreva-se na nossa Newsletter e receba conteúdos como esse diretamente no seu e-mail. ⬇

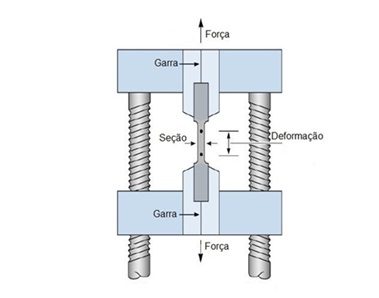

A morfologia de um material pode ser definida através de sua forma, tamanho e estrutura, que desempenham um papel importante nas propriedades mecânicas e de resistência. É bem conhecido que todas as substâncias são compostas de átomos dispostos em sequências de curta/longa distância em padrões regulares/irregulares, e esses sólidos são conhecidos como cristalinos e amorfos, respectivamente.

Metais cristalinos com diferentes estruturas cristalinas, como cubica de corpo centrado (CCC), cubos de face centrada (CFC) ou hexagonais compactas (HC), são proporcionalmente divididos em categorias monocristalinas e policristalinas.

Em contraste, a maioria dos metais policristalinos consiste em agregados de muitos pequenos cristais simples chamados grãos, semelhantes aos gominhos de uma mexerica, que consiste em muitas pequenas sementes. As partículas são separadas umas das outras por contornos de grão, mantendo a integridade do metal. Da mesma forma, um grão com subgrupos de múltiplas redes cristalinas e todas elas com múltiplos átomos formando o cristal.

Sabemos que a deformação plástica altera permanentemente a dimensão e a forma do metal, enquanto em termos de mudanças microestruturais apenas a densidade do número de discordâncias aumenta, as estruturas cristalinas, incluindo os parâmetros de rede dos metais, normalmente permanecem inalterados.

Figura 3 – Redução de tamanho de grão por deformação plástica. Fonte: Autores.

Os processos de deslizamento e nucleação, são responsáveis por essa mudança macroscópica de forma e dimensões.

O deslizamento implica no deslizamento de blocos adjacentes de um cristal ao longo de planos cristalográficos definidos, chamados planos de deslizamento. Um deslizamento ocorre quando a tensão de cisalhamento aplicada ao material excede um valor crítico.

Durante o deslizamento, cada átomo geralmente se move o mesmo número inteiro de distâncias atômicas ao longo do plano de deslizamento, produzindo um degrau, sem alterar a orientação do cristal. Os contornos de grão representam obstáculos para o movimento de escorregamento, pois a direção do escorregamento, geralmente será alterada ao longo do contorno. Isso implica que a resistência dos materiais policristalinos será maior do que a de um único cristal do mesmo material.

Um exemplo é a deformação plástica em trabalho a quente, pois é uma das causas de falha das ferramentas de forjamento a quente, onde a ferramenta se deforma a tal ponto que as peças não são mais formadas dentro da tolerância dimensional.

Para tanto, é utilizado o aço ferramenta AISI H13 que leva à transformação da microestrutura após o forjamento do aço. Esta é uma das principais razões por trás da falha da ferramenta, pois o acúmulo de deformação durante a conformação em alta temperatura causa mudanças na microestrutura. Durante o trabalho, existe a deformação severa e destacam três zonas diferentes de deformação, recristalização, martensítica e transição entre cada zona dentro da microestrutura.

Além disso, com a mudança microestrutural, ou seja, nos grãos, os ângulos de desorientação 28-32° correspondem a limites especiais ∑39a que se acredita terem sido criados durante a transformação da rede martensítica quando alguns dos limites não correspondem perfeitamente ao resto. Esses limites especiais se transformam em limites de baixo ângulo. Os limites de alto ângulo 58–60° correspondem aos limites das maclas e sua matriz.

A deformação plástica dos metais é inerente aos processos de conformação. A extensão desta deformação depende das propriedades mecânicas do material e do nível de tensão desenvolvido durante o processamento.

Figura 4 – Peça estampada (retorno elástico eliminado). Fonte: [4]

Um balanço energético é geralmente empregado para avaliar possíveis mudanças que podem ocorrer no processo de conformação. A energia de puncionamento em aços diferentes, variando valores de velocidade e as folgas punção/matriz implicam no esforço e até vida útil das peças. Existe uma relação entre a energia de puncionamento e a localização do cisalhamento adiabático, que pode ocorrer na falha nos aços.

A extensão da deformação plástica e uma parte do nível de energia do processo pode ser determinada usando resultados de medição de microdureza, por exemplo em um durômetro Vickers. A profundidade da camada deformada aumenta à medida que o nível de tensão aplicada aumenta.

Por exemplo, a operação de puncionamento apresenta uma camada deformada maior do que as obtidas após o polimento, devido às diferenças entre os processos em relação ao nível de energia. Isso é um dos fatores que fazem o polimento ser importante para operações em estamparia.

A relação entre microdureza e as tensões residuais é possível quando não há transformação de fase. Além disso, a relação entre microdureza e perfis de tensão residual é muito próxima após tratamentos de superfície, como a nitretação, que causa tensão de compressão.

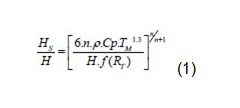

Existe um modelo para a dependência da dureza superficial, como apresentado na Eq. (1) [Sundararajan, 1987]:

Onde HS = dureza superficial devido à deformação plástica; H = dureza inicial; N = expoente de endurecimento por deformação; ρ = densidade, kg/m3; Cp = calor específico, J/kg.K; TM = temperatura de fusão, K e; f(RT) = fator que define a característica adiabática da deformação plástica (0< f (RT)< 1). Se o processo for adiabático, f(RT) = 1, se não adiabático, f (RT) ∝ (1/H0,25).

Essa relação entre a dureza superficial e a dureza inicial contribui para entender melhor os mecanismos de falha dos materiais devido a deformação plástica, assim como modificar a superfície do material, como uma nitretação ou tratamentos PVD, ajuda a retardar tais mecanismos.

Por outro lado, também assegura que, ao utilizar materiais com durezas inferiores, como 45HRC, com o tratamento de nitretação, podem realizar e produzir a mesma quantidade que aços com dureza total de 60HRC. Temos assim a segurança de que o trabalho será realizado sem que ocorra a deformação plástica do núcleo.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] Disponível em<https://www.researchgate.net/figure/Figura-1-Diagrama-tensao-deformacao-convencional_fig1_339299047>. Acesso em março de 2022.

[2] Disponível em <https://biopdi.com/ensaio-de-tracao/>. Acesso em março de 2022.

[3] Disponível em < https://blogmecanicaetec.wordpress.com/2016/03/30/etma-aula-7/>. Acesso em março de 2022.

[4] Disponível em <https://bsc.ind.br/estampados/>. Acesso em março de 2022.

Sundararajan, G., 1987, “A new model for two-body abrasive wear on the localization of plastic deformation”, Wear, Vol.117, pp. 1-35.

Callister Jr, William D., and David G. Rethwisch. Callister’s materials science and engineering. John Wiley & Sons, 2020.

Roessig, K.M., Mason, J.J., 1999, “Adiabatic shear localization in the dynamic punch test, part I: experimental investigation”, Int. J. Plasticity, Vol.15, pp. 241-262.

PINTAUDE, Giuseppe; BELTRÃO, Paulo A. de Camargo; FARIA, Marcelo A.. Plastic deformation analysis of low-carbon steel due to metal hole punching using coated and uncoated tools. Journal Of The Brazilian Society Of Mechanical Sciences And Engineering, [S.L.], v. 31, n. 1, p. 52-56, mar. 2009. Springer Science and Business Media LLC. http://dx.doi.org/10.1590/s1678-58782009000100008.

Luo, S.Y., 1997, “Studies on the wear conditions and the sheared edges in punching”, Wear, Vol.208, pp. 81-90.

Luo, S.Y., 1999, “Effect of the geometry and the surface treatment of punching tools on the tool life and wear conditions in the piercing of thick steel plate”, J. Mater. Process. Technol , Vol.88, pp. 122-133.