22 de agosto de 2022

Um dos processos da indústria metalmecânica mais importante é a fabricação do aço. Essa fabricação deve ser realizada de maneira adequada, para produzir produtos com boa qualidade. Nessa etapa de produção do aço, o lingotamento exige um grande conhecimento sobre qual o comportamento do aço durante a formação do lingote. Nesse texto vamos avaliar um pouco sobre como é esse processo de lingotamento convencional.

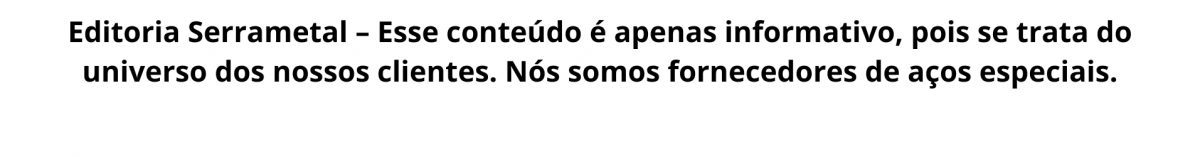

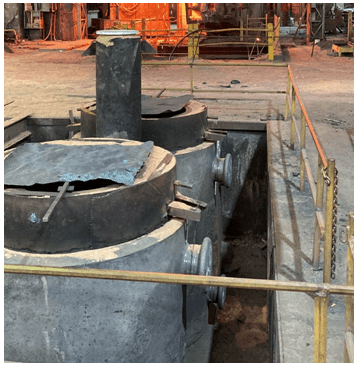

Figura 1 – Produção do aço em forno de arco elétrico. Imagens obtidas em parceria com o Grupo Steel, empresa com grande know-how em fabricação de aços construção mecânica.

Sumário

Os processos mais conhecidos para fabricação do lingote são: Lingotamento convencional e lingotamento contínuo. Cada tipo de processo tem suas vantagens, tudo depende de qual é a quantidade de produção e o investimento a ser aplicado. Normalmente, o material após passar pelo lingotamento contínuo passa pelo processo de laminação. Já no caso do lingotamento convencional, é possível laminar ou forjar o material.

De maneira genérica, o lingotamento é o processo de solidificação do aço, em um formato adequado para posterior processo de conformação a quente. Usa-se lingoteiras para o lingotamento convencional, onde o material fundido é colocado dentro delas para resfriar, e assim, solidificar. A taxa de resfriamento deve ser muito bem controlada, pois ocorre a contração do material quando é solidificado, e o núcleo e a superfície devem estar em sintonia [1, 2].

Caso, a superfície resfrie muito rápido, o núcleo não contraiu o suficiente para “acomodar” a superfície sólida, assim, o tarugo pode apresentar trincas. Esse fenômeno é controlado pela taxa de resfriamento [1, 2].

O lingotamento convencional é baseado em vazar o aço em estado líquido em um lingoteira, onde será solidificado. As lingoteiras são moldes de aço ou ferro fundido, sendo este um molde metálico. Posterior a esse processo, foi desenvolvido o lingotamento contínuo [3].

O lingotamento convencional pode se dar por duas maneiras diferentes:

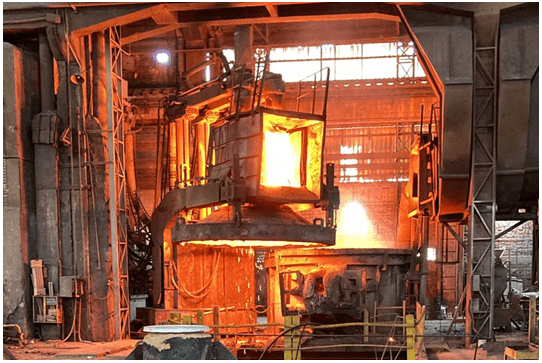

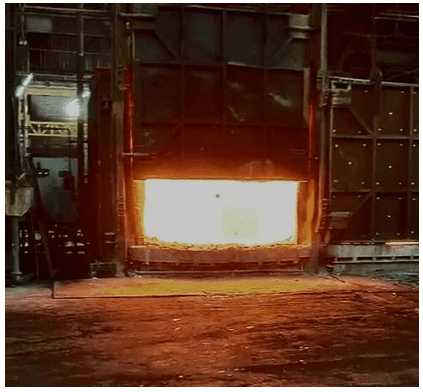

Figura 2 – Vazamento de aço. Imagem obtida em parceria com o Grupo Steel.

Nesse processo, o material fundido é vazado diretamente no molde metálico. A lingoteira normalmente apresenta formato cônico, ou tronco de pirâmide, onde a alimentação ocorre diretamente na parte superior da lingoteira, preenchendo desde a base, em formato quadrado, até o topo da lingoteira.

O metal então solidifica, formando o lingote, neste momento o molde é removido e o lingote é embebido em poços de aquecimento. Após os poços de aquecimento, o lingote é então laminado a quente em placas, tarugos ou blocos.

Por muitos anos, o estoque para trabalho mecânico foi feito por lingotes individuais ou tarugos, típicos dos quais são os lingotes de aço quadrados. Durante esse período, grandes avanços foram feitos nas técnicas de tratamento e manuseio de metais.

Tecnologia de fabricação de aço mais limpa, melhor controle de desoxidação e fabricação de aço secundária na panela e no forno a arco foram introduzidas e foram projetados fornos (para aço e também para alumínio) que produzem metal livre de óxidos e escórias na superfície e no fundo. O hidrogênio pode ser removido do aço fundido por tratamento a vácuo.

Em um lingote vazado no topo, o metal deve cair até a base do molde de uma altura pelo menos igual à do topo do molde. Os respingos resultantes causaram defeitos superficiais tão graves que os lingotes de aço inoxidável, onde a qualidade da superfície é primordial, costumavam ser vazados pelo fundo, apesar do aumento da tubulação e da segregação resultante. Os efeitos combinados de tubos, defeitos de superfície de segregação e rachaduras de lingotes moldados individualmente resultaram no descarte de uma proporção substancial de metal.

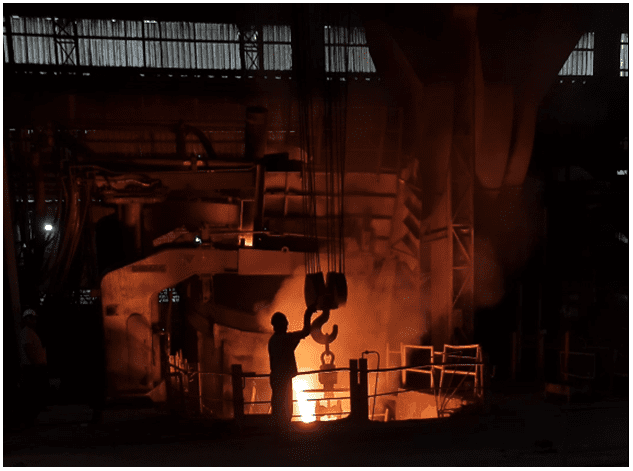

Figura 3 – Lingotamento indireto com 3 lingoteiras. Imagem obtida em parceria com o Grupo Steel.

Este é o processo de lingote indireto. O material fundido passa por canais onde a abertura para entrada na lingoteira ocorre por baixo, onde um mesmo canal por alimentar até 4 lingoteiras (ou mais) ao mesmo tempo.

Figura 4 – Lingotamento indireto com 2 lingoteiras. Imagem obtida em parceria com o Grupo Steel.

Trincas durante o processamento do lingote podem ocorrer por conta de alguns fatores, como defeitos gerados em temperaturas entre 600 a 900°C, fragilização devido precipitados como nitreto de Al e tensões geradas pela contração térmica e transformação de fase, como citado acima [4].

Com isso, a temperatura é o primeiro parâmetro que tem influência direta em um bom lingote. Quando o material está em temperatura em torno de 50°C da temperatura de solidus, sua ductilidade é muito baixa (alguns textos citam que é zero) [5], isso é um fator que pode promover trincas no lingote.

Ainda falando do parâmetro temperatura, quando o lingote está entre 1200°C e 600°C, a ferrita se encontra circundada por perlita ou ferrita, reduzindo a ductilidade do material com as tensões criadas pelas diferentes fases [5]. Claro que os elementos químicos dentro do lingote fazem as falhas ocorrerem. O controle da composição química se faz muito importante para que não exista a perda de propriedades, como a ductilidade [6].

De maneira geral, quanto menor for a taxa de resfriamento do lingote, maior a pureza e maior a temperatura de processo, melhor será o lingote [6]. Após a solidificação do lingote, o material pode ser tratado termicamente, uma vez que sua dureza pode estar elevada.

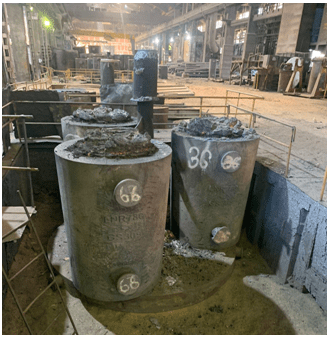

Figura 5 – Resfriamento de lingote em areia. Imagem obtida em parceria com o Grupo Steel.

O aço, assim como diversos materiais, tende a expandir quando aquecido e contrair quando resfriado. Durante o processo de solidificação dentro da lingoteira, o aço sofre uma contração de solidificação, e a geometria da peça pode implicar em uma situação chama rechupe. A geometria da lingoteira é um parâmetro a ser avaliado também, para que o rechupe não ocorra.

De maneira geral, o rechupe é um “vazio” encontrado no lingote devido a falta de material para preencher esse vazio. Como ocorreu a contração do aço, a geometria do molde, ou no caso a lingoteira, permite que toda a cavidade seja preenchida com o material sólido [7].

No caso de lingotes, uma parte chamada cabeça quente, que fica no topo do material, sofre o rechupe, e é retirada após retirar o lingote da lingoteira. Como a taxa de resfriamento influencia no processo, o material refratário escolhido também deve permitir que o resfriamento do lingote ocorra de maneira lenta. É possível que a lingoteira seja colocada submersa em pós-refratários, mas diminuir ainda mais a taxa de resfriamento. O tempo de resfriamento de um lingote depende de seu tamanho, podendo demorar mais de uma semana para resfriar completamente.

Materiais que passam por processos posteriores ao lingotamento como a laminação ou o forjamento, podem apresentar dureza elevada devido aos elementos de liga. Por exemplo, após o lingotamento convencional, dependendo de como foi esse processo, o lingote pode apresentar porosidades, além de ser um material com dimensional muito grande.

Com isso, o forjamento ou a laminação posterior ao lingotamento convencional promovem ao material:

Os tratamentos térmicos normalmente realizados nos aços após forjamento ou laminação são: recozimento ou normalização. Isso depende do tipo de microestrutura e propriedades desejadas na chapa.

Figura 6 – Material no forno de preparação para o forjamento. Imagem obtida em parceria com o Grupo Steel.

Aços ferramentas podem até passar pelo lingotamento convencional, mas como são materiais caros e com elementos de liga em grande quantidade, o lingotamento contínuo é mais aplicado. Já materiais como SAE 4140, 4340, 8640, etc. podem passar por esse processo sem problemas, e as barras podem ser forjadas ao final do processo.

Outros materiais menos ligados, como SAE 1010, 1020, etc. Dependendo da qualidade desejada para a peça, esses materiais podem ser utilizados logo em seguida ao lingotamento convencional, sem passar por processo de forjamento ou laminação. O material apresenta propriedades muito inferiores, mas podem atender uma demanda específica.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] ABBASCHIAN, R.; ABBASCHIAN, I.; REED-HILL, R.; Physical metallurgy principles, 4th Edition, 750p., CL-Engineering,, 2008.

[2] PORTER, D.A.; EASTERLING, K.E.; SHERIF, M.; Phase transformations in metals and alloys. 3rd Edition, CRC Publisher, 2009

[3] RIZZO, E. M. D. S. Introdução aos Processos Siderúrgicos. Série: Capacitação Técnica em Processos Siderúrgicos. Área: Conhecimentos Básicos. ABM: Associação Brasileira de Metalurgia e Materiais. São Paulo, SP, 2005;

[4] Thomas BG, Brimacombe JK, Samarasekera IV. The Formation of Panel Cracks in Steel Ingots: A State-of-the-Art Review, Part 1. ISS Transactions.1986;(7):7-20.

[5] Thomas BG, Brimacombe JK, Samarasekera IV. The Formation of Panel Cracks in Steel Ingots: A State-of-the-Art Review, Part 2. ISS Transactions.1986;(7):21-29.

[6] Kemp, Aline. ESTUDO DO EFEITO DA COMPOSIÇÃO QUÍMICA E DOS PARÂMETROS DE LINGOTAMENTO NA OCORRÊNCIA DE TRINCAS EM BARRAS LAMINADAS, p. 447-455. In: 48º Seminário de Aciaria, Fundição e Metalurgia de Não-Ferrosos, São Paulo, 2017. ISSN: 2594-5300 , DOI 10.5151/1982-9345-30409

[7] Rafael Nariman, Material Matters – Steel Casting Design Considerations, 2004, www.flow3d.com, Resources – Technical Papers