5 de setembro de 2022

Na indústria metalúrgica, um dos métodos mais rápidos para cortar metais, com diferentes geometrias, é o que chamamos de Oxicorte. Esse processo utiliza um maçarico para poder separar os metais, mas existem algumas situações para se atentar quanto a esse método. Hoje vamos avaliar essa operação, tão importante na indústria.

Sumário

O oxicorte é um procedimento que se baseia em separar o aço pela sua oxidação, aplicando dois gases e calor sobre a região onde será cortado. Esse processo foi desenvolvido a partir de um outro processo, a solda por oxiacetileno.

A soldagem por oxiacetileno foi desenvolvida por dois engenheiros franceses, em meados de 1903. O que só foi possível, pois a produção de oxigênio puro tinha sido descoberta um pouco antes, em 1893 [1]. A principal diferença entre a soldagem com oxiacetileno e os tipos de soldagem a arco como SMAW, FCAW, GMAW e GTAW é a fonte de calor. A soldagem com oxiacetileno usa uma chama como fonte de calor, atingindo temperaturas de até 3315°C [2].

A soldagem a arco usa eletricidade como fonte de calor, atingindo temperaturas de aproximadamente 5538°C [2].

A soldagem com oxiacetileno usa uma chama de alta temperatura, como citado acima, que é produzida pela queima de um gás combustível misturado com oxigênio puro. O material de base é fundido com a vareta de enchimento usando uma chama da combinação de gás oxicombustível através da ponta do maçarico [3].

O gás combustível e o gás oxigênio são armazenados em cilindros pressurizados. Os reguladores no cilindro reduzem a pressão do gás. O gás flui através de mangueiras flexíveis, com o soldador controlando o fluxo através da tocha. A haste de enchimento é então fundida com o material de base. No entanto, a fusão de duas peças de metal também é possível sem a necessidade da vareta de enchimento.

O oxicorte é útil apenas para aqueles materiais que se oxidam facilmente. Assim, é mais amplamente utilizado para materiais ferrosos. Mas não pode ser usado para materiais como alumínio, bronze, aço inox e outros metais, pois resistem à oxidação.

No caso para o corte com o maçarico, o oxicorte é realizado apenas em materiais que contêm Fe, pois o mecanismo para corte é o seguinte: Os gases são aplicados a região de corte, gerando oxido de ferro em uma reação exotérmica, e assim produzindo escória fundida. A dureza do material, assim como a microestrutura que o material se encontra, influenciam diretamente no processo. Logo, o material deve ser ferroso para o processo funcionar [4].

Entretanto, aços com alto teor de carbono, tais como os aços ferramenta, é possível realizar o oxicorte, mas as mudanças microestruturais podem inviabilizar os processos, por exemplo, de usinagem.

Aços tipo ferramenta apresentam em sua composição química, uma grande quantidade de elementos de liga. Isso implica que, ao aquecer o material durante o oxicorte, parte do material pode entrar na zona de austenitização e assim resfriar ao ar, temperando o material ou formando fases duras e indesejadas [5, 6].

Assim, normalmente se corta aço com baixa liga e baixo carbono. Os aços estruturais geralmente são oxicortados, embora o corte a laser seja cada vez mais usado para chapas. No oxicorte, uma chama de gás combustível, como acetileno, queimando o oxigênio, aquece a área a ser cortada; um fluxo de oxigênio é então injetado ao redor da chama que realmente queima o aço e ejeta o óxido como escória [7].

O maçarico de corte pode ser manual ou pode ser montado em um carro mecanizado. Dependendo da espessura, o aço deve ser pré-aquecido como para soldagem para evitar a formação de uma zona afetada pelo calor duro na borda de corte com o risco de trincas [7]. A especificação do procedimento de corte pode ser preparada e testada de maneira análoga a uma especificação do procedimento de soldagem.

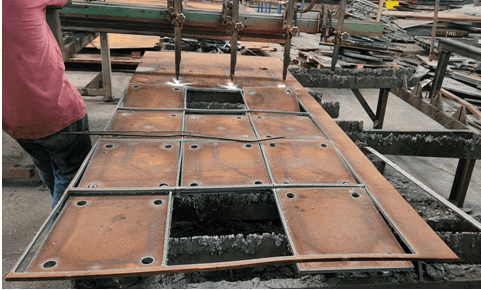

O corte mecanizado é preferível, pois pode produzir uma borda mais lisa do que o corte manual; os queimadores podem ser percorridos em duas direções para cortar formas ou furos. Várias cabeças de corte podem ser usados simultaneamente para que muitas cópias da mesma forma possam ser cortadas. A Figura 1, abaixo, mostra alguns exemplos de máquinas com vários bicos [7].

Figura 1 – Exemplo de chapa sendo oxicortada com maçarico automático com 3 bicos. Imagem obtida na empresa Angular Oxicorte.

Uma das vantagens desse tipo de procedimento é que não necessita de ferramentas caras ou descartáveis e não produz força mecânica que possa danificar peças finas. Para o corte de chapas metálicas, são utilizadas tesouras de uso geral, por exemplo, que acabam deformando a chapa. No caso, tesouras são adequadas apenas para cortes em linha reta e cortes de espessura limitada [8].

Quando as chapas e cortes são mais grossos, o corte por cisalhamento não pode ser usado. Para tal, utilizamos o oxicorte que pode cortar até 200mm de espessura. E o jato pode atingir uma alta pressão de 300 kPa é direcionado contra a placa de aço aquecida [8].

O jato de oxigênio queima o metal e o sopra para longe causando o corte. Aqui a ponta do maçarico tem uma disposição para pré-aquecer a placa, bem como fornecer o jato de oxigênio [8].

Está gostando do nosso conteúdo? Junte-se à nossa comunidade, inscreva-se na nossa Newsletter e receba conteúdos como esse diretamente no seu e-mail. ⬇

Os cinco gases combustíveis mais utilizados são acetileno, propano, MAPP (metilacetileno-propadieno), propileno e gás natural. O desempenho relativo dos gases combustíveis em termos de tempo de perfuração, velocidade de corte e qualidade da aresta de corte é determinado pela temperatura da chama e distribuição de calor dentro dos cones de chama internos e externos.

O acetileno produz a temperatura de chama mais alta de todos os gases combustíveis. A temperatura máxima da chama para o acetileno é de aproximadamente 3.160°C em comparação com uma temperatura máxima de 2.828°C com propano. A chama mais quente produz uma perfuração mais rápida dos materiais com o tempo de perfuração sendo tipicamente um terço do produzido com propano.

A maior velocidade de chama (7,4 m/s comparado com 3,3 m/s para propano) e o maior poder calorífico da chama primária (cone interno) (18.890 kJ/m3 comparado com 10.433 kJ/m3 para propano) produzem uma chama mais intensa na superfície do metal reduzindo a largura da zona afetada pelo calor (ZTA) e o grau de distorção.

O propano produz uma temperatura de chama mais baixa do que o acetileno (a temperatura máxima da chama no oxigênio é 2.828°C em comparação com 3.160°C para o acetileno). Tem um calor total de combustão maior do que o acetileno, mas o calor é gerado principalmente no cone externo

Consequentemente, a perfuração é muito mais lenta, mas como a queima e a formação de escória são efetuadas pelo jato de oxigênio, as velocidades de corte são aproximadamente as mesmas do acetileno.

O propano tem uma necessidade estequiométrica de oxigênio maior do que o acetileno; para a temperatura máxima de chama em oxigênio, a razão entre o volume de oxigênio e gás combustível é de 1,2 para 1 para acetileno e 4,3 para 1 para propano.

O gás MAPP é uma mistura de vários hidrocarbonetos, principalmente, metilacetileno e propadieno. Produz uma chama relativamente quente (2.976°C) com alta liberação de calor na chama primária (cone interno) (15.445kJ/m3), inferior ao acetileno (18.890kJ/m3), mas muito superior ao propano (10.433kJm³). A chama secundária (cone externo) também emite uma alta liberação de calor, semelhante ao propano e ao gás natural. A combinação de uma temperatura de chama mais baixa, fonte de calor mais distribuída e fluxos de gás maiores em comparação com o acetileno resulta em um tempo de perfuração substancialmente mais lento.

Como o gás MAPP pode ser usado a uma pressão mais alta que o acetileno, ele pode ser usado para corte subaquático em águas profundas, pois é menos provável que se dissocie em seus componentes de carbono e hidrogênio, que são explosivos.

O propileno é um produto de gás liquefeito de petróleo (GLP) e tem uma temperatura de chama semelhante ao MAPP (2.896°C comparado a 2.976°C do MAPP); é mais quente que o propano, mas não tão quente quanto o acetileno. Ele emite uma alta liberação de calor no cone externo (72.000 kJ/m3), mas, como o propano, tem a desvantagem de ter uma alta exigência estequiométrica de gás combustível (razão de oxigênio para gás combustível de aproximadamente 3,7 para 1 em volume).

O gás natural tem a menor temperatura de chama semelhante ao propano e o menor valor calorífico total dos gases combustíveis comumente usados, por exemplo, para a chama interna 1.490 kJ/m3 em comparação com 18.890 kJ/m3 para o acetileno. Consequentemente, o gás natural é o mais lento para perfurar.

Durante a região de corte, a energia aplicada ao material é muito elevada, logo, como dito anteriormente, existe uma região chamada Zona Termicamente Afetada (ZTA). Assim, vamos analisar como ocorre esse tipo de zona e quais as consequências em um aço de baixa liga.

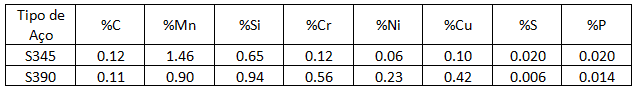

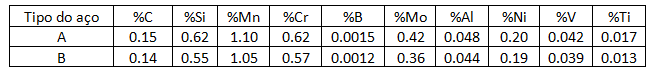

Vamos considerar como exemplo os aços de baixa liga S345 e S390 [9], amplamente utilizados para construções soldadas operando na faixa de temperatura de –60 a +425°C. A Tabela 1, abaixo, apresenta a composição química destes aços.

Tabela 1 – Composição química dos aços S345 e S390 [9].

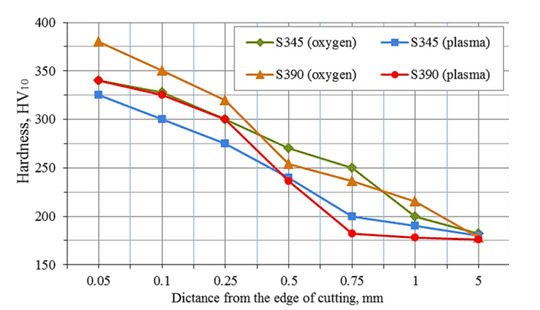

Vamos avaliar uma chapa com 25 mm de espessura. A avaliação da qualidade das arestas após o corte deve levar em consideração os seguintes critérios: composição química da área de corte, microestrutura, dureza e largura (profundidade) da ZTA [10]. Um estudo de 2016 (referência [10]), nos apresenta as seguintes durezas para estes aços após o processo de oxicorte, além disso, faz um comparativo com o corte a plasma. Veja a Figura 2.

Figura 2 – Dureza e tamanho da ZTA após oxicorte e corte a plasma nos aços S345 e S390 [10]

No caso do estudo, foram avaliadas diversas situações, mas uma principal foi sobre alterações internas no material. Ocorreram diversas alterações, tanto estruturais como química nos aços. No caso do oxicorte, essas alterações foram mais intensas. Para o aço S390 o teor de Si diminuiu 40%, Cr – 32%, Mn – 23%. O teor de carbono aumentou em 2-2,5 vezes. A profundidade da borda da ZTA varia de 1,1 a 2,3 mm [10].

Em um outro estudo, de 2018 (referência [11]), foram analisados outros dois aços, também de baixa liga, como mostrado na Tabela 2, abaixo. No caso, o estudo não fornece qual o nome/norma dos materiais estudados, apenas os nomeia como A e B.

Tabela 2 – Composição dos aços estudados A e B [11]

Após o processo de oxicorte, são criados três tipos de regiões microestruturais na ZTA da aresta de corte: região martensita, região bifásica e estrutura original revenida. A profundidade dessas regiões depende da velocidade de corte [11].

Diferentes regiões microestruturais têm diferentes valores de dureza e rugosidade. A região da martensita mais próxima da aresta de corte é a mais dura. Na região bifásica, os valores de dureza diminuem. A estrutura original, que é revenida durante o processo de corte por chama, tem os valores de dureza mais baixos e os valores de tensão residual de tração mais altos [11]

Por conta dessas variações em uma determinada camada do material, existem outros métodos para obter um corte do material, formando uma peça pronta ou semi-acabada.

O oxicorte tem a vantagem de ser muito prático e pode ser “portátil”, pois não são necessárias fontes de alimentação. Um cilindro para oxigênio, um cilindro para gás combustível, mangueiras, uma tocha e uma faísca são tudo o que é necessário. Isso o torna uma excelente escolha para o trabalho de campo. Outro benefício do corte por chama é que ele pode cortar metais muito espessos. Com o equipamento certo e fluxos de gás, o aço com grande espessura pode ser cortado usando o processo de corte por chama. O corte por chama também tem baixo custo de equipamento.

O oxicorte apresenta a desvantagem quando se trata de tipos de materiais que podem ser cortados. O corte por chama é geralmente limitado a aço carbono, aços de baixa liga e ferros fundidos. A maioria dos outros tipos de materiais não podem ser cortados de forma limpa pelo processo de oxicorte. Esse processo também é tipicamente mais lento que o corte a plasma e o corte a jato de água.

Devido ao calor envolvido no corte por chama, as arestas de metal que estão sendo cortadas muitas vezes podem formar uma camada fina e frágil, conhecida como camada descarbonetada. Isso pode precisar ser removido. A área próxima à camada descarbonetada também pode ser alterada pelo calor do corte por chama e tempo de corte. Sem tratamento térmico pós-corte, como recozimento, pode fazer com que a ZTA se torne dura e frágil, o que pode levar a trincas ou microtrincas.

Ante de falar dos outros métodos de corte, vamos avaliar as vantagens de um oxicorte, considerando tudo de foi exposto acima.

O corte a arco de plasma é outro processo de corte térmico. No entanto, ao contrário do corte por chama, ele usa um arco elétrico para ionizar e aquecer um gás para formar plasma que é usado para cortar o material. O arco elétrico é criado no maçarico de corte a plasma através do uso de um eletrodo de tungstênio.

A peça de trabalho é feita para fazer parte do circuito elétrico com a tocha usando um grampo de aterramento. O plasma, uma vez ionizado pelo eletrodo de tungstênio, torna-se superaquecido e interage com a peça aterrada. Uma variedade de gases pode ser usada para o gás de plasma, e o melhor depende do material que está sendo cortado. O jato de gás de plasma superaquecido corta o metal e também sopra a escória.

O corte a plasma pode fazer cortes de alta qualidade muito mais rápidos do que o corte por chama. O corte de alguns sistemas de corte a plasma também pode ser muito menor. O corte a plasma pode ser usado na maioria dos metais que conduzem eletricidade relativamente bem.

Isso significa que o corte a plasma não se limita ao aço e ao ferro fundido, como o corte por chama. Em vez disso, o corte a plasma pode ser usado para cortar alumínio, aço inoxidável, cobre, titânio e muitos outros tipos de metais. O processo também é facilmente automatizado.

No entanto, o corte a plasma não pode cortar materiais tão espessos quanto aqueles que podem ser cortados por corte por chama. Geralmente, o corte a plasma não é uma ótima opção para materiais com alguns centímetros de espessura. O corte a plasma também pode cortar apenas materiais que possam fazer parte de seu circuito elétrico.

O corte por jato de água é um método de corte mecânico que emprega um fluxo de água de alta velocidade e alta pressão para cortar um material. A água é forçada para fora de um cabeçote de corte por jato de água por uma bomba de alta pressão. Para materiais mais duros e difíceis de cortar, como metais, um material abrasivo é geralmente adicionado à água para aumentar a capacidade de corte e ajudar a aumentar as velocidades de deslocamento. O excesso de água e material perdido durante o processo de corte é coletado em um tanque na lateral do material oposta ao cabeçote de corte a jato de água.

O corte por jato de água pode cortar muitos tipos diferentes de materiais e não se limita apenas a metais. O corte a jato de água também é muito mais limpo do que o corte a plasma ou a chama, pois não emite gases perigosos. O corte por jato de água também não é um processo térmico, e a água resfria o material durante o corte, o que significa que não há calor que possa afetar as propriedades mecânicas e químicas da área de corte. O corte por jato de água também pode ser combinado com automação.

O corte por jato de água não é adequado para cortes em metais duros e de grande espessura. Metais mais espessos e duros podem diminuir a velocidade de corte e reduzir a qualidade do corte. O equipamento de corte por jato de água também é caro e pode exigir um pouco de manutenção.

Embora existam outros fatores a serem considerados, aqui estão algumas diretrizes para qual processo de corte você deve usar:

Corte por chama: Deve-se usar o corte por chama quando precisar cortar aços grossos ou ferros fundidos, e os custos do equipamento precisam ser reduzidos ao mínimo.

Corte a plasma: Deve-se usar o corte a plasma quando forem necessários cortes de alta qualidade em metais com menos de 3-4 polegadas de espessura.

Corte com jato de água: Use-se o corte com jato de água para cortar peças precisas sem que os cortes sejam impactados pelo calor. O corte por jato de água também é bom para cortes automatizados e corte de materiais não metálicos.

Assim, o processo de oxicorte pode cortar desde espessuras de chapas metálicas até materiais de 100 polegadas. Metais mais finos que 3/8-1/2” também podem ser cortados por laser, pois materiais finos são muito difíceis de cortar por chama. O material fino requer um pré-aquecimento muito intenso, pois a velocidade de corte necessária para um corte de boa qualidade é muito alta, portanto, um pré-aquecimento de alta velocidade e alta temperatura é desejado.

O oxicorte é uma das técnicas de corte mais utilizadas e baratas para a fabricação de peças de metais, pois o equipamento tem um custo relativamente baixo e pode ser usado para cortar, soldar e aquecer aço. Outros benefícios do processo incluem sua capacidade de cortar uma ampla gama de espessuras de metal de 1 mm a 1.000 mm, e é portátil para que possa ser usado em vários locais diferentes, não apenas em uma oficina.

A escolha do tipo de combustível e a seleção do bico tornam o processo de corte por chama mais rápido, o que, por sua vez, reduz os custos de mão de obra. Enquanto o jato de oxigênio determina a velocidade de corte, o gás utilizado no pré-aquecimento também influencia o tempo de início de qualquer corte.

Na maioria das aplicações de corte por chama, o oxigênio será misturado com um gás combustível – metano, propileno MAPP, acetileno ou propano – que pré-aquece o metal a uma temperatura de ignição. Essa temperatura precisa estar abaixo do ponto de fusão do metal, mas quente o suficiente para cortar o metal. O oxigênio puro é então injetado sobre a área pré-aquecida para que queime o metal. A velocidade da chama de oxigênio remove então qualquer metal fundido e escória.

A escolha do gás utilizado no processo depende se a operação é manual ou mecanizada, do tipo de trabalho realizado e do tipo de material. Por exemplo, o acetileno tem uma temperatura de chama de 3160°C, tornando-o ideal para chapas finas e corte chanfrado. No entanto, este gás custa mais do que outros gases e não gera muito calor, por isso não é adequado para o corte de chapas metálicas maiores.

Precisa de aços para ferramentas? Solicite sua cotação com a Serrametal! ⬇

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

[1] Carlisle, Rodney (2004). Scientific American Inventions and Discoveries.

[2] AMERICAN WELDING SOCIETY. ASM Handbook. 1993.

[3] GRANJON, H. Fundamentals of Welding Metallurgy. Cambridge: Abington Publishing, 1991. 210 p. ISBN 1 85573 019 7.

[4] Kah, Paul & Martikainen, J & Layus, Pavel. (2011). Methods of Evaluating Weld Quality in Modern Production (Part 1). 10.13140/2.1.1413.9685.

[5] André Luiz V. da Costa e Silva, Paulo Roberto Mei, Aços e Ligas Especiais, Editora Edgard Blücher, 2ª edição, 2006

[6] William C. Leslie, The Physical Metallurgy of Steels, McGraw – Hill Book Company, Nw York, 1981

[7] John Hicks, 3 – Fabrication processses, Editor(s): John Hicks, Welded Design, Woodhead Publishing, 2001, Pages 22-35, ISBN 9781855735378, https://doi.org/10.1533/9781855737624.22.

[8] P. Muñoz-Escalona, M.C. Payares, and T.Ascanio, “Influence of Gas Type on the Mechanical Properties of Heat Affected Zone During oxyfuel Cutting of Carbon Steel,” presented at ASME Pressure Vessels and Piping Conference PVP, Atlanta, GA, Vol 427, 2001, p 129-132.

[9] State stardard 27772-88, Rolling for building steel structures: General technical conditions, IPK Oublishing House of standards, Moscow,2003.

[10] A.K. Tingaev, R.G. Gubaydulin, I.A. Ilin, Study of the Effect of Thermal Cutting on the Microstructure and Chemical Composition of the Edges of Workpieces Made of Steel Brands S345, S390, Procedia Engineering, Volume 150, 2016, Pages 1783-1790, ISSN 1877-7058, https://doi.org/10.1016/j.proeng.2016.07.171.

[11] JOKIAHO, Tuomas; SANTA-AHO, Suvi; JÄRVINEN, Henri; HONKANEN, Mari; PEURA, Pasi; VIPPOLA, Minnamari. Effect of Microstructural Characteristics of Thick Steel Plates on Residual Stress Formation and Cracking during Flame Cutting. Materials Performance And Characterization, [S.L.], v. 7, n. 4, p. 20170083, 7 jun. 2018. ASTM International. http://dx.doi.org/10.1520/mpc20170083.

Referencias por site:

https://www.cimm.com.br/portal/artigos/12183-beneficios-do-corte-a-plasma-versus-oxicorte

https://bioloskiblog.files.wordpress.com/2012/03/izumi-i-otkrica.pdf