ARTIGOS

12 de setembro de 2022

Ensaio Metalográfico

Quando se trabalha com aços, uma das principais técnicas a se avaliar é saber se o material está adequado para o trabalho. Essa técnica, também muito empregada na pesquisa acadêmica, é aplicada para avaliar como é o comportamento dos aços quando submetidos a diversos tratamentos, mecânicos ou térmicos, e também após o trabalho.

Ensaio Metalográfico

O termo “Ensaio Metalográfico” é colocado principalmente para avaliar a microestrutura de um determinado material. Também conhecido como metalografia, é uma das principais técnicas de engenharia para se obter os resultados de determinadas situações nos materiais.

Esse tipo de ensaio pode ser aplicado em diferentes materiais, mas principalmente na indústria metalmecânica, é aplicado em aços. Desde testes para avaliar se o material está adequado para determinada aplicação, até mesmo para verificar, quando ocorre, uma não conformidade, e o motivo pelo qual ela ocorreu. Pode ser aplicado em aços, mas também em diversos materiais metálicos.

Definição: Metalografia é o estudo da microestrutura dos materiais. A análise da microestrutura de um material ajuda a determinar se o mesmo foi processado corretamente e, portanto, é uma etapa crítica para determinar a confiabilidade do produto e para determinar por que um material falhou. O ensaio Metalográfico nos diz muito sobre a identidade, composição e história termomecânica de um metal ou liga. Um metalógrafo experiente será capaz de obter informações sobre todos esses aspectos a partir da observação das microestruturas em ampliação adequada e usando reagentes de ataque apropriados.

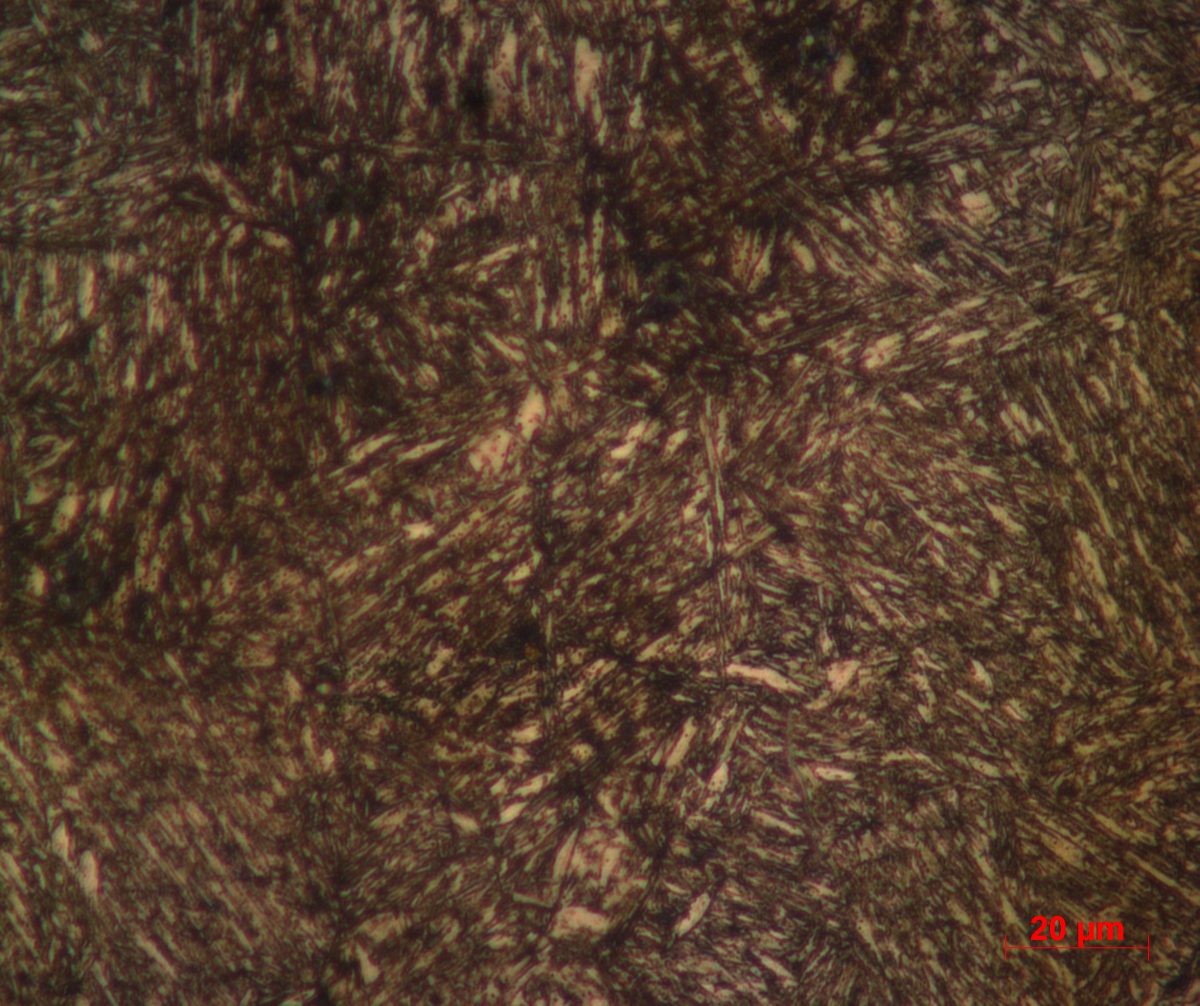

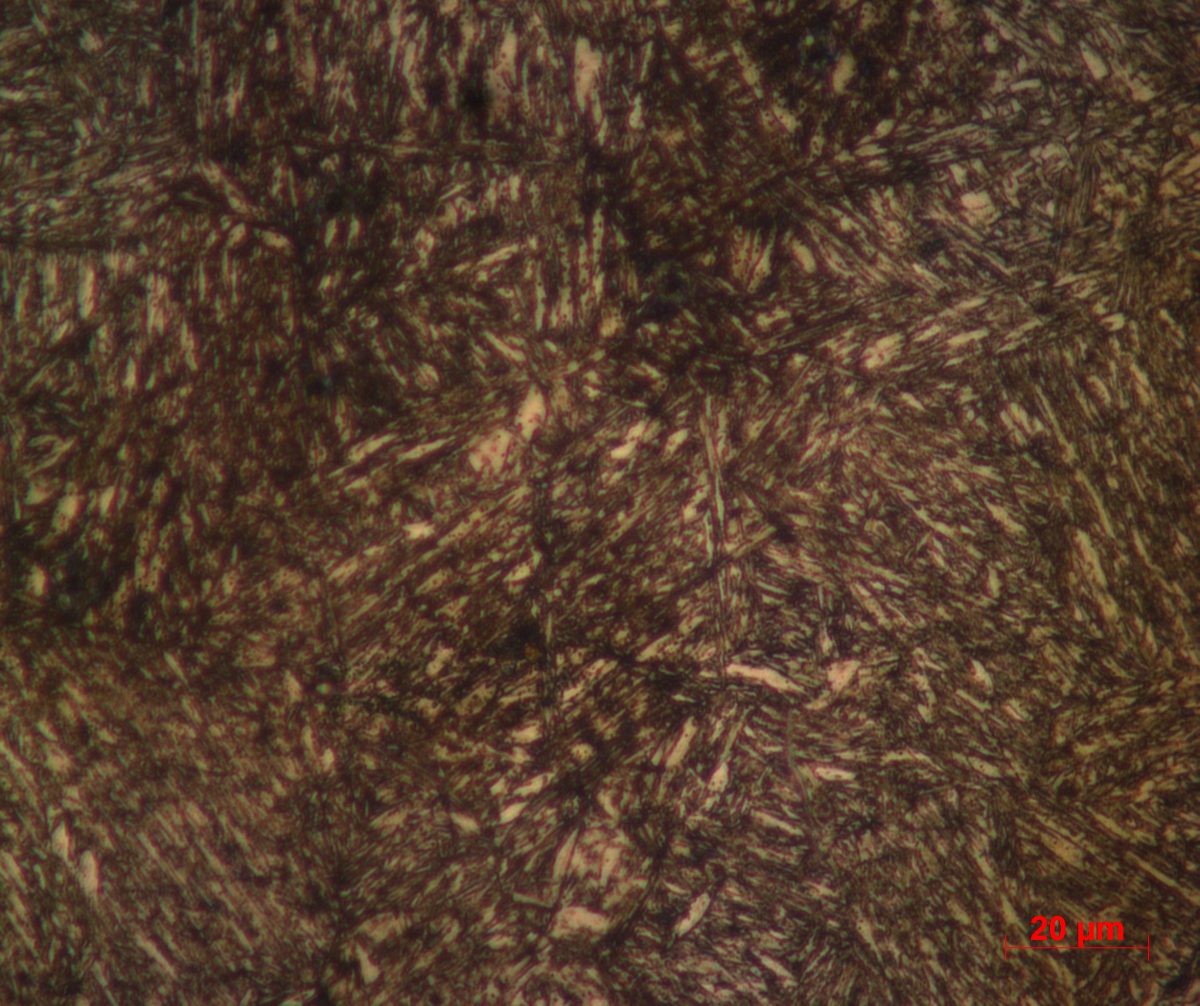

Toolox 44 – Aumento de 100X

Ao examinar uma microestrutura, será conveniente classificar as observações em termos de cor, tamanho e forma do grão, forma da segunda fase, tamanho e distribuição (incluindo porosidade) e efeitos de segregação.

- Cor – No estado não gravado, este é um indicador útil para ligas à base de cobre. O cobre puro é vermelho rosado e sofre um gradiente de tonalidade em direção ao amarelo à medida que o teor de zinco dos latões aumenta para 40%. Ligas de bronzes fósforos exibem uma opalescência ou iridescência quando gravados.

- Forma do Grão – Grãos colunares alongados crescendo na lateral do molde são indicativos de uma estrutura fundida resfriada lentamente. Às vezes, uma camada de pequenos cristais é vista na superfície. Grãos com forma regular e uniforme são denominados poliédricos ou equiaxiais, e o tamanho do grão pode ser referido como grosseiro (> 1 mm e visível a olho nu) ou fino (10 µm – 1 mm). O tamanho do grão dá uma indicação da taxa de resfriamento de um metal fundido, ou temperatura de recozimento para um metal trabalhado a frio e recristalizado. Alguns metais FCC (cubica de face centrada), como o latão, exibem twins (ou macla) devido ao recozimento. Estas são faixas de defeitos ao longo do grão nas quais as duas partes são orientadas simetricamente em torno de um eixo como imagens espelhadas uma da outra. Em metais deformados, os grãos são alongados na direção de trabalho e podem apresentar bandas de deformação no ataque como evidência direta de deformação.

- Segregação – O ataque diferencial nos grãos primários indica o núcleo ou a falta de homogeneidade do soluto. Ligas fundidas com uma ampla faixa de fusão apresentam núcleo, que muitas vezes revela uma estrutura dendrítica ou de abeto da fase inicial de solidificação. O esqueleto dendrítico tem ramos ou braços dentro dos quais pode haver porosidade interdendrítica. O núcleo esférico pode estar presente em algumas ligas.

- Segunda Fase – Geralmente aparece como uma estrutura duplex na qual há uma mistura íntima de fases primárias ou secundárias formadas por uma reação eutética, reação eutetóide, separação de uma solução sólida saturada em resfriamento contínuo ou por um tratamento de envelhecimento isotérmico. As estruturas eutéticas exibem uma variedade de morfologias, incluindo lamelar (ou placa), acicular (agulha) e bastonete. Em alguns sistemas, a estrutura eutética ou eutetóide recebe um nome especial, como perlita em aços. Quando o crescimento da fase primária é interrompido por uma reação eutética ou peritética substituta, a morfologia de crescimento ou a fase primária é exposta e preservada na microestrutura. A aparência pode variar desde uma estrutura dendrítica (facetada ou não facetada), como nos bronzes fosforosos em que se observam formas globulares, até cubóides perfeitos como nas ligas de chumbo-antimônio. A precipitação da fase primária é muitas vezes na forma de longas direções cristalográficas de plaquetas, que em latões α-ß particularmente são referidas como uma estrutura de Widmanstatten.

- Inclusões – Este termo é geralmente reservado para uma segunda fase dispersa que não é formada por uma reação de precipitação. Eles não são dissolvidos por trabalho a quente e se alinham em longarinas paralelas à direção de trabalho (por exemplo, sulfetos de manganês em aços ou CuO em cobre), em casos extremos dando origem a laminações, como inclusões de escória em ferro forjado.

- Porosidade – Vazios podem aparecer em uma microestrutura fundida. Pode haver uma cavidade central devido a um tubo primário ou secundário. O gás ocorre mais frequentemente como orifícios de sopro, orifícios de pinos ou cavidades (termos sinônimos) que se fecham no trabalho.

Para o ensaio metalográfico, podemos considerar, para cada caso, as seguintes normas ASTM:

E1181–87; E1077–91; E930–92; E1382–91; A247–67; E1245–89; E1122–92; E768–80; E175; E44; E1268–88; E340–87; E407–70; E3–80; E112–88; E45–87; E562–89; E7–92b; E883–86.

Metalografia em aços

O ensaio metalográfico em aços pode ser realizado para controle de qualidade ou para verificar uma não conformidade. Na indústria, para controle de qualidade uma peça controle pode ser, por exemplo, tratada termicamente junto com as peças, realizando assim o mesmo procedimento e essa peça controle passa pelo ensaio metalográfico.

Como o ensaio metalográfico busca apenas um pequeno pedaço, apenas uma pequena região a ser analisada em um microscópio, a peça que passa pelo ensaio normalmente deve ser preparada, e assume dimensões pequenas, como 3-8mm.

A peça, quando muito pequena, passa pelo processo de embutimento, mas é possível analisar peças sem embutir.

Em laboratório, utilizamos a seguinte sequência:

- Corte da amostra, normalmente a frio, para não alterar a estrutura do material devido a temperatura;

- Embutimento (podendo ser a frio ou quente);

- Lixamento;

- Polimento;

- Ataque químico – dependendo do material, será um tipo de reagente;

- Microscópio – Sendo esse ótico ou por varredura, por exemplo. Cada situação irá demandar a resolução e lente mais adequada.

Dependendo do tipo de microscópio, o tamanho da amostra deve ser diferente. Microscópios óticos assumem diversos tamanhos, enquanto um microscópio eletrônico de varredura tem uma grande limitação de tamanho, não podendo ser uma amostra muito grande.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização.

Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

COLPAERT; Hubertus. Metalografia dos produtos siderúrgicos comuns, 3ª Edição, Editora Edgarg Blücher Ltda, São Paulo – 1974.

COUTINHO, Telmo de Azevedo. Metalografia de Não-Ferrosos, Editora Edgard Blücher Ltda, São Paulo – 1980.