5 de novembro de 2021

Neste texto, vamos explanar algumas singularidades na produção de radiadores, um tipo de peça que está no nosso cotidiano e que podemos observar uma variedade de situações muito interessantes.

Sumário

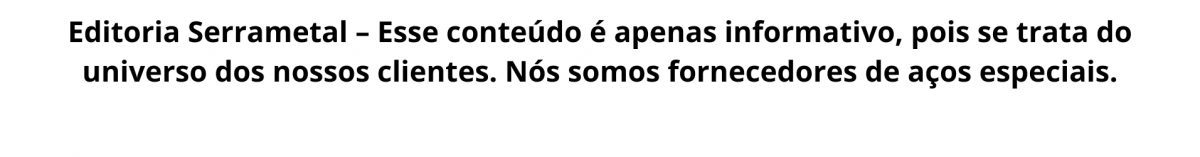

O processo de fabricação de radiadores tende a seguir seis etapas:

Tira de aço com um diâmetro entre aproximadamente 1200 e 1500 mm são enrolados para produzir uma bobina pesando aproximadamente 2,2 t e entregue junto com os tubos necessários.

Os tubos fornecidos têm um diâmetro de 25 mm e vários comprimentos entre aproximadamente 4000 e 6000 mm. Cerca de 250 tubos individuais são entregues em um pacote com um peso entre 1 e 1,4 t. Os tubos individuais são usados para serrar tubos de diferentes comprimentos para os futuros elementos do radiador, sem produzir resíduos.

As bobinas de tira de aço são passadas por uma prensa e estampadas para produzir meias seções. A próxima etapa é soldar duas meias seções para formar um coletor, produzindo uma parte superior ou inferior do elemento do radiador. O novo método a laser permite a soldagem limpa e sem resíduos.

Os coletores duplos são então retificados. São verificadas as vedações por meio do método de teste automatizado. Várias inspeções visuais são realizadas para verificar a qualidade dos coletores. Isso estabelece se o acabamento da superfície é liso ou se há um deslocamento.

Dois coletores, um para a parte superior e outro para a parte inferior do elemento do radiador, são soldados aos tubos correspondentes (estes variam dependendo da profundidade). O método de soldagem permite a soldagem sem resíduos da conexão do tubo coletor. Isso fornece otimização adicional da qualidade do produto e eficiência no processo de fabricação.

Seis tubos são fixados um ao lado do outro na máquina de solda. Isso significa que três componentes de duas colunas (ou dois componentes de três colunas) podem ser soldados simultaneamente. Ou, em alternativa, um componente de 4, 5 ou 6 colunas.

Na próxima etapa, a conexão do tubo coletor é aterrada perfeitamente. Depois de polir o exterior, os tubos dos espaços também são lixados. O objetivo é obter uma qualidade visual de produto limpa. Após o processo de retificação automática, é verificado mais uma vez se o elemento possui um acabamento superficial liso. Quaisquer defeitos podem ser retrabalhados manualmente.

Na última etapa da produção do componente, um feixe é retirado de cada máquina de solda e as vedações são verificadas quanto à estanqueidade. Os elementos são hermeticamente fechados, com pressão de ar de 16 bar e, em seguida, imersos em água. Se aparecerem bolhas, pode-se presumir que há um vazamento.

Após essa verificação, os componentes são colocados em um armazenamento intermediário, onde todos os elementos comuns (e aqueles produzidos antecipadamente) são armazenados.

Os componentes são unidos para atingir o comprimento do radiador específico necessário para aplicação. Isso é feito usando a máquina de solda de costura (uma variação da solda por resistência). A máquina usa o método de soldagem a ponto para soldar a saliência do elemento com precisão (e sobreposição em um raio de 360 graus) e garante que a vedação seja firme.

Cada radiador produzido é verificado novamente quanto à estanqueidade de 100% usando o mesmo processo do elemento anterior.

Os radiadores verificados são suspensos em preparação para a limpeza. Este sistema é composto por seis circuitos em cadeia de aproximadamente 2,5 km de comprimento. O radiador permanece neste sistema de corrente até que seja embalado.

Após a limpeza alcalina, o radiador é imerso em um banho de eletrólito que contém um primer anódico. O radiador é então enviado diretamente para o forno. O aço é recozido a aproximadamente 180°C para fazer o primer aderir à superfície.

Uma vez resfriado, o radiador é transferido para a planta de pintura a pó. O método de revestimento em pó é muito mais ecológico do que o revestimento úmido. O radiador é pulverizado totalmente em branco (RAL 9016) como padrão, ou pode ser pintado manualmente em uma das muitas cores brilhantes e acabamentos de acordo com as especificações do cliente. O radiador é então retornado ao forno.

Os radiadores são então submetidos a verificações finais de qualidade. Esta inspeção visual concentra-se nas propriedades da superfície, design (por exemplo, conexões personalizadas), bem como a identidade do modelo (dimensões e cores corretas). Se algum defeito for detectado aqui, o radiador é retrabalhado e o processo de acabamento da superfície é repetido. Aproximadamente, 95 a 98% dos radiadores são embalados em uma unidade de embalagem totalmente automática. Suportes de piso e parede em cores correspondentes são inclusos com o radiador de acordo com o pedido individual. A embalagem de cartão 360° garante a proteção do radiador durante o transporte, armazenamento e quando está no local (antes e após a instalação).

Finalmente, os radiadores são comissionados em paletes de acordo com o pedido do cliente. A embalagem resistente de papelão protege o radiador (mesmo no local) até a conclusão de todos os trabalhos de construção.

Como citado acima, o procedimento do radiador relatado é para fabricação de peças de aço, mas também é possível fabricar radiadores com outros materiais, por exemplo, alumínio.

De maneira geral, pensando nas características térmicas do material que será usado para fabricação do radiador, quando 1055.06 kJ de calor vão para um radiador, qualquer metal de que seja fabricado, aço macio, aço inoxidável, alumínio, latão, cobre ou ferro fundido, você só pode obter um máximo de 1055.06 kJ. Nada mais e nada menos.

As grandes maiorias dos radiadores fabricados para o mercado são feitos de aço macio, bem mais de 99% deles, na verdade, e como é o caso de grande parte da indústria de manufatura atual, o custo de iniciar uma nova manufatura planta para produzir uma quantidade suficiente de radiadores usando metais alternativos para ter qualquer impacto no que é um setor muito estabelecido, seria extremamente caro a ponto de não ser uma opção viável ou confiável.

Há grande volume de radiadores de painel de aço macio sendo produzidos, e ativamente exigidos pelos principais mercados de construção e substituição, garantirá que o aço carbono continuará a ser o material dominante, e de longe o mais dominante, para radiadores no futuro previsível.

Os requisitos dos arquitetos e projetistas para a alternativa ocasional de ‘one off’, mesmo que seja um perfil de alto desempenho, onde existe um orçamento para permitir a especificação de produtos alternativos baseados em materiais, nunca corresponderão à enorme demanda do dia a dia para radiadores de aço macio.

O aquecimento dos radiadores de painel de aço é mais lento, mas a capacidade de aquecimento do aço macio é melhor, o chamado “efeito de fogão”. O resfriamento ocorre de forma mais lenta, o que permite que o calor residual permaneça na propriedade e os ambientes sendo aquecidos por mais tempo, com uma redução mais gradual do calor.

Os radiadores de painel de aço têm desempenho comprovado, estética e rápida disponibilidade como parte de seu apelo constante.

Embora o tempo de aquecimento para radiadores de alumínio seja certamente mais rápido do que para radiadores de aço macio, o resfriamento também ocorre mais rapidamente.

O processo de fabricação de radiadores de alumínio é por um método de fundição sob pressão e / ou extrusão, o que é bastante simples. No entanto, como já foi sugerida, a escala de produção é pequena atualmente, então a capacidade de produção é baixa.

O processo de fabricação dos radiadores de alumínio é necessariamente manual, o que aumenta o risco de problemas de qualidade quando instalados e o processo de fabricação requer lixamento para remover manchas na face dos radiadores, algo não exigido pelo processo de fabricação de radiadores de painel de aço.

O alumínio é um dos materiais mais abundantes no planeta, vindo em terceiro lugar atrás de outros elementos químicos comuns, oxigênio e silício. É o metal mais difundido na Terra, cobrindo cerca de 8% da massa central da Terra.

O alumínio é leve, durável e funcional. Você pode encontrá-lo em quase todos os aspectos de sua vida diária. Da casa em que você mora, o carro que você dirige os trens e aviões que você usa para viagens de longa distância, os telefones celulares e computadores que você usa diariamente, os recipientes de comida e bebida em sua geladeira. Cerca de 75% do alumínio produzido na época em que a indústria do alumínio existia ainda está em uso hoje.

O alumínio oferece uma rara combinação de propriedades valiosas:

É também um brilhante condutor de calor, por isso é um ótimo material para a fabricação de radiadores.

O alumínio pode ser facilmente processado usando pressão tanto quando está quente bem como quando está frio. Pode ser enrolado, puxado e estampado. O alumínio não pega fogo, não precisa de tintas especiais e, ao contrário dos plásticos, não é tóxico. Além disso, o alumínio é mais econômico do que outros metais e materiais e pode ser facilmente reciclado.

A fabricação de radiadores de alumínio seguem, de maneira geral, as seguintes etapas:

Figura 1 – Coleta de alumínio. Fonte: [1]

Figura 2 – Armazenamento de alumínio para reciclagem. Fonte: [2].

Figura 3 – Forno para fundir alumínio. Fonte: [3]

Figura 4 – Alumínio fundido. Fonte: [4]

Figura 5 – Laminação do alumínio. Fonte: [5]

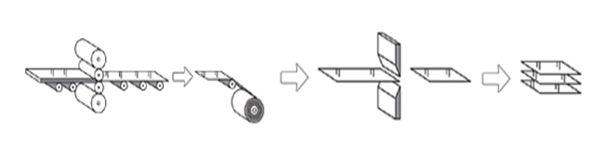

Figura 6 – Chapas de alumínio. Fonte: [6]

Figura 7 – A caixa é moldada na dobradeira após medição e marcação de medidas. Fonte: [7]

Figura 8 – A caixa do radiador passa por soldagem e polimento. Fonte: [7]

Figura 9 – A caixa é acoplada na colmeia do radiador. Fonte: [7]

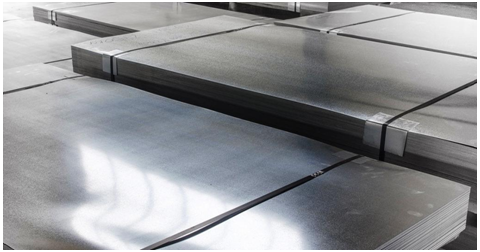

Figura 10 – Corpo do radiador. Fonte: [8]

Figura 11 – Radiador com pintura final. Fonte: [9]

Figura 12 – Montagem final do radiador. Fonte: [10]

Mesmo se você assumir que a demanda por produtos alternativos existe em um alto nível de procura, há benefícios e problemas com o uso de cada metal alternativo.

É muito simplista perguntar se um tipo de radiador é melhor do que o outro, para quê exatamente?

Já estabelecemos que a maior parte da fabricação de radiadores de alumínio é em pequena escala e o custo de elevá-la ao nível que os radiadores de aço atualmente são feitos é financeiramente difícil e provavelmente impossível.

Não é uma questão irrelevante, mas a realidade do mercado torna-se menos importante do que pode parecer à primeira vista. Existem muitas realidades na manufatura em massa que precisam ser abordadas e aceitas, e a decisão que tem sido tomada ao longo dos anos é que o aço carbono seja o metal preferido.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] Disponível em <https://www.aecweb.com.br/revista/materias/mercado-de-reciclagem-de-aluminio-no-brasil-e-promissor/10614>. Acesso em novembro de 2021.

[2] Disponível em <https://www.terra.com.br/noticias/reciclagem-do-aluminio-e-vantajosa-para-a-economia-e-meio-ambiente,63854a7cb4ad6d086c576d5ee88b2d2bmbox8i97.html>. Acesso em novembro de 2021.

[3] Disponível em <https://www.djfornos.com.br/forno-fundir-aluminio>.Acesso em novembro de 2021.

[4] Disponível em

<http://www.gruporeciclabr.com.br/pt/recicla-news/noticias/item/63-reciclagem-viabiliza-ind%C3%BAstria-do-alum%C3%ADnio>. Acesso em novembro de 2021.

[5] Disponível em <http://abal.org.br/aluminio/processos-de-producao/laminacao/>. Acesso em novembro de 2021.

[6] Disponível em <https://www.solucoesindustriais.com.br/empresa/metais-e-artefatos/aluminios-soberano/produtos/metais/preco-de-chapa-de-aluminio>. Acesso em novembro de 2021.

[7] Disponível em <https://www.revistafullpower.com.br/veja-como-e-fabricado-um-radiador-de-agua-de-alumino-como-faz/>. Acesso em novembro de 2021.

[8] Disponível em <https://www.amclives.com/products/1968-1971-amc-javelin-amx-v-8-3-row-aluminum-radiator-desert-cooler-triple-flow-core>. Acesso em novembro de 2021.

[9] Disponível em <https://blog.mixauto.com.br/como-funciona-o-sistema-de-arrefecimento/>. Acesso em novembro de 2021.

[10] Disponível em <https://www.dpk.com.br/radiador-saiba-como-a-peca-e-fabricada/>. Acesso em novembro de 2021.