1 de fevereiro de 2021

Sumário

A primeira consideração dos princípios da extrusão foi devida a Joseph Bramah, o famoso engenheiro hidráulico, que, em uma patente concedida em 1797, descreveu uma prensa na qual o chumbo, mantido derretido em uma panela de ferro, era forçado por uma bomba em um longo tubo de projeção, que servia como matriz. Um mandril cônico era sustentado concentricamente com o tubo por uma ponte em sua extremidade alargada [2].

O chumbo que passava pelo espaço anular entre o tubo e o mandril era mantido derretido pelos gases combustíveis no interior do invólucro externo até se aproximar da saída, onde era resfriado para solidificar e emergir na forma de um tubo. Embora seja duvidoso que alguma dessas máquinas tenha funcionado satisfatoriamente, ela chama atenção ao fornecer o primeiro registro de uma máquina que contém claramente a ideia de extrusão, ao mesmo tempo que sugere a ideia de fundição sob pressão [2].

Somente em 1820, quando Thomas Burr, um encanador de Shrewsbury, construiu uma prensa operada por energia hidráulica, a fabricação de tubos de chumbo por extrusão entrou em operação real [2].

Em 1863, W. Anthony Shaw usou uma prensa na quais tarugos ocos de chumbo pré-moldados, com uma manga de estanho fundida internamente, eram carregados a frio no recipiente. Várias prensas de tarugo desse tipo foram projetadas, mas os registros mostram que uma dificuldade considerável foi encontrada para se chegar ao formato correto da manga para dar um revestimento uniforme de estanho no tubo [2].

Hamon, na frança, em 1867 Os principais pontos de interesse foram:

O próximo estágio na evolução da prensa de tubos veio com a introdução por Haines e por J. e W. Weems, ambos em 1870, do modo indireto de extrusão [2].

Na aplicação deste método às ligas de cobre em uma data muito posterior, foi demonstrado que ele teve o efeito de alterar o fluxo de deformação no tarugo e, assim, exagerar o defeito de back-end comum a este material [2].

Voltaremos a isso mais tarde, mas é interessante notar que os Weems, ainda naquela época, afirmavam que como era evitado o deslocamento relativo do tarugo e das paredes do contêiner, o metal se concentrava nas proximidades da matriz. , tornando assim possível produzir um revestimento mais uniforme de estanho no tubo [2].

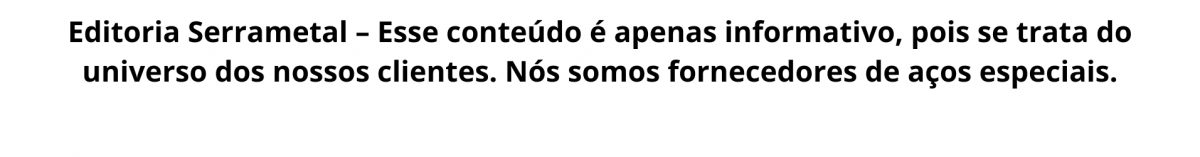

Uma das matérias primas mais versáteis e presentes em nosso cotidiano, é o Alumínio pode ser conformado de diversas maneiras. Uma delas é a extrusão de alumínio.

As ligas de alumínio são muito adequadas para a extrusão e muitos tipos de perfis podem ser produzidos a partir de ligas facilmente extrudadas. A extrusão de alumínio é uma tecnologia muito competitiva para a criação de perfis para novos produtos com prazos de entrega curtos, uma ampla gama de propriedades associadas a várias ligas e flexibilidade de design [1].

O uso difundido da extrusão de alumínio se deve à versatilidade de aplicações a partir da combinação da forma do produto extrudado e as características do material do alumínio [1].

Entre as características básicas do alumínio e suas ligas, que validam a vasta gama de aplicações deste material extrudado incluem [1]:

O tamanho do círculo circunscrito, junto com o tipo e classe do perfil, é considerado com os parâmetros de tolerâncias de extrusão de alumínio, o acabamento da superfície extrudada e liga, ao desenvolver um projeto de extrusão e suas ferramentas. É comum selecionar uma liga para extrusão com base em mais de uma característica de desempenho do material. Os seguintes parâmetros são frequentemente considerados no design do perfil e desempenho do produto:

A sequência típica de etapas para extrusão de alumínio inclui [1]:

1 – Pré-aqueça tarugos

2 – Extrusão

3 – Temperar

4 – Alongamento

5 – Corte em comprimentos de moinho

6 – Envelhecimento

7 – Controle de qualidade

A extrusão de alumínio pode ocorrer de algumas formas. De maneira geral, podemos separar de suas maneiras: extrusão de alumínio direta e extrusão de alumínio indireta.

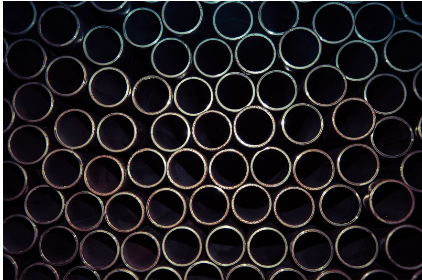

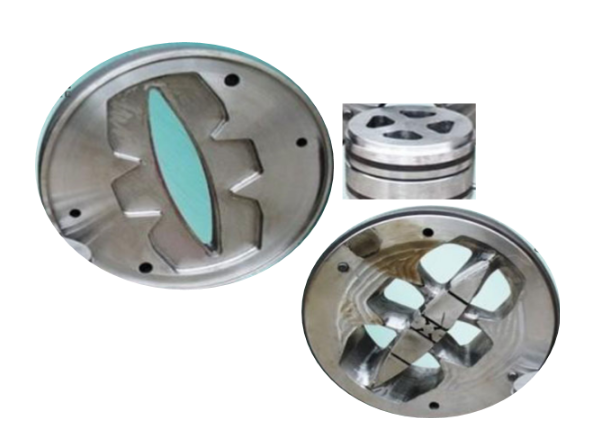

A extrusão direta de alumínio é um dos processos mais utilizados. Ele se dá de maneira que um tarugo de alumínio pré aquecido é colocado em um recipiente, ou camisa (feita normalmente de VMO, W.nr. 1.2714, VCO ou mesmo AISI H13), que é um material redondo de paredes muito espessas, e de diâmetro grande o suficiente para se colocar o tarugo de Alumínio.

Em seguida, o tarugo é empurrado contra a matriz (podendo ser de AISI H13 ou Toolox 44) e passa através da cavidade da matriz.

Entretanto, este processo apresenta algumas desvantagens. Apesar de ser um processo onde não ocorre a fusão do alumínio, a força aplicada é muito grande, mesmo com o alumínio em uma temperatura próxima a da fusão. Além do atrito gerado ao longo do trajeto do alumínio na camisa e na matriz.

Uma outra maneira de realizar a extrusão de alumínio é a extrusão indireta. Ao contrário da extrusão de alumínio direta, o trago de alumínio fica relativamente parado, enquanto a matriz, camisa e todo o resto do equipamento se move. Um punção ou haste pode ser utilizada para fazer perfis com furos. O comprimento do perfil extrudado é limitado pela resistência da haste.

As vantagens desse método são: O atrito é reduzido cerca de 25-30%, o que implica em uma velocidade maior de extrusão, pois a força de resistência gerada pelo atrito é menor. Além do risco de trincas nas peças de alumínio extrudadas ser menor, com uma peça mais homogênea e uniforme, e o desgaste na camisa é relativamente menor.

A microestrutura do material se apresenta mais uniforme, levando em conta o grão apresentado.

Entretanto, existem algumas desvantagens, tais como algumas impurezas, ou mesmo outros defeitos, na superfície do tarugo, que podem afetar a superfície da peça de alumínio extrudada. Para impedir este tipo de não conformidade, o tarugo deve passar por um processo de usinagem e limpeza química.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] Wojciech Z. Misiolek, Lehigh University, and Richard M. Kelly , Werner Co. Extrusion of Aluminum Alloys. ASM Handbook, Volume 14A: Metalworking: Bulk Forming S.L. Semiatin, editor, p522-527, 2005. DOI: 10.1361/asmhba0004015

[2] SHEPPARD, Terry. Extrusion of Aluminium Alloys. Springer-Science+Business Media, B.V., [S.L.], v. 1, n. 1, p. 1-4, jan. 1999. Springer US. http://dx.doi.org/10.1007/978-1-4757-3001-2.

[3] Backus, Robert G.; Boshold, R. F.; Johannisson, Thomas G.; Noble, Paul D.; Pfeffer, Jerome B.; Schiebold, Ted A.; Spearman, J. E. (1998) [1984]. “Drawing, extruding, and upsetting”. In Wick, Charles; Benedict, John T.; Veilleux, Raymond F. (eds.). Tool and manufacturing engineers handbook. vol. 2 (4th ed.).

Bibliografia

Oberg, Erik; Jones, Franklin D.; Horton, Holbrook L.; Ryffel, Henry H. (2000), Machinery’s Handbook (26th ed.), New York: Industrial Press,

Callister Jr., W. D. Fundamentos da ciência e engenharia de materiais. Rio de Janeiro: LTC Editora, 2006;

Cabrera JM, Al Omar A, Jonas JJ, Prado JM. Modeling the flow behavior of a medium carbon microalloyed steel under hot working conditions. Metallurgical and Materials Transactions A. 1997; 28A:2233-2244.

PRIYANKA MAHENDRU,SR. LECTURER, Prof.D.V.Mahindru. Protective Treatment of Aluminium and its Alloys. Global Journal of Research In Engineering, [S.l.], v. 11, n. 3, apr. 2011. ISSN 2249-4596. Available at: <https://www.engineeringresearch.org/index.php/GJRE/article/view/156>. Date accessed: 16 jan. 2021.