5 de janeiro de 2022

Atualmente, umas das peças mais importantes de um carro é o para-brisa. Um elemento que deve apresentar propriedades certas para aplicação, uma vez que é um item de segurança. Isso só é obtido devido ao processo de fabricação de para-brisa.

Sumário

O vidro automotivo, utilizado no para-brisa, é produzido em todo o mundo por muitas empresas diferentes. Na verdade, várias empresas diferentes estão trabalhando todos os dias para produzir vidros automotivos seguros para seus veículos, principalmente para tornar a fabricação de para-brisa, por exemplo, menos custosa, com um produto mais seguro.

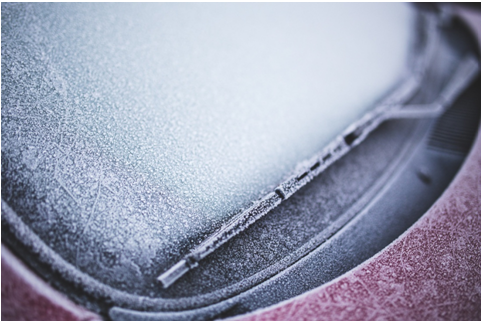

O vidro automotivo começa na fábrica de vidro float. É aqui que os ingredientes crus, como areia de sílica e calcário, são combinados e flutuam sobre uma camada de estanho derretido para criar uma longa fita de vidro. O vidro é chamado de vidro float em sua forma bruta. As instalações de vidro float são únicas porque são construídas para funcionar continuamente, 24 horas por dia, 365 dias por ano.

É interessante notar que o vidro float é utilizado como matéria-prima, mas também em diversas aplicações, como na construção civil, móveis e eletrodomésticos, utensílios domésticos, espelhos e celulares.

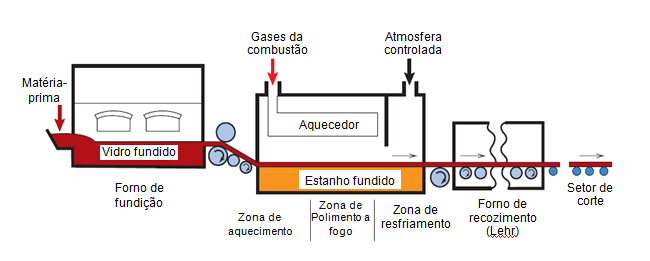

O vidro float é usado para criar vidro laminado. Quase todos os para-brisas são feitos de vidro laminado. Os para-brisas laminados são compostos por duas peças de vidro float com uma camada intercalar de plástico entre elas. Pense em um sanduíche em que o vidro é o pão e o plástico uma fatia de mortadela. O vidro resultante é muito mais forte do que simplesmente o vidro float. Outra característica interessante, é que quando o vidro laminado quebra, ele se parte em pequenos pedaços em vez de grandes cacos.

O vidro laminado é usado na fabricação de para-brisas em sua maioria, mas também para algumas janelas laterais e para-brisas traseiros. Muitos dos outros vidros automotivos são feitos de vidro temperado, que também é mais forte do que o vidro float, mas se quebra de maneira diferente do vidro laminado.

Para a fabricação dos vidros automotivos existem duas possibilidades: Eles podem ser fabricados por empresas de vidro float e depois repassados para as indústrias automobilísticas ou fabricados diretamente nelas. Existem fábricas de vidro que atuam somente para a venda para indústrias automobilísticas, enquanto outras somente para o mercado de reposição, porém também existem algumas que atuam em ambos.

O vidro é composto de vários óxidos que se fundem e reagem juntos ao aquecimento para formar um vidro. Estes incluem sílica (SiO2), óxido de sódio (Na2O) e óxido de cálcio (CaO).

As matérias-primas das quais esses materiais são derivados são: areia, carbonato de sódio (Na2CO3) e calcário (CaCO3). O carbonato de sódio atua como um fundente, ou seja, diminui o ponto de fusão da composição do lote. A cal é adicionada ao lote para melhorar a dureza e a durabilidade química do vidro. O vidro usado para para-brisas também geralmente contém vários outros óxidos: óxido de potássio (K2O), óxido de magnésio (MgO) e óxido de alumínio (AI2O3 derivado de feldspato).

Adaptado de Fonte: Callister e Rethwisch (2009).

1 – As matérias-primas são pesadas cuidadosamente nas quantidades adequadas e misturadas com uma pequena quantidade de água para evitar a segregação dos ingredientes. Cullet (vidro quebrado) também é usado como matéria-prima.

2 – Uma vez que o lote é feito, ele é alimentado por um grande tanque para fundir usando o processo de vidro float.

Primeiro, o lote é aquecido até o estado fundido e, em seguida, é alimentado em um tanque denominado câmara de flutuação, que contém um banho de estanho fundido.

A câmara de flutuação é muito grande, em sua entrada, a temperatura é de cerca de 1.000°C, enquanto na saída a temperatura é um pouco mais fria, cerca de 600°C. Na câmara de flutuação, o vidro flutua em cima de um fundido, movendo-se através do tanque como se estivesse uma correia transportadora.

A superfície perfeitamente plana do fundido faz com que o vidro fundido também se torne plano, enquanto as altas temperaturas limpam o vidro de impurezas. A temperatura diminuída na saída da câmara permite que o vidro endureça o suficiente para passar para a próxima câmara, uma fornalha.

3 – Depois que o vidro sai da câmara de flutuação, os rolos o pegam e o alimentam em uma fornalha especial chamada Lehr. Neste forno, o vidro é resfriado gradualmente até cerca de 200°C. Depois que o vidro sai do Lehr, ele esfria até a temperatura ambiente. Agora está muito duro, forte e pronto para ser cortado.

4 – O vidro é cortado nas dimensões desejadas usando um estilete de diamante – uma ferramenta com pontas de metal afiadas contendo pó de diamante. O diamante é usado porque é mais duro do que o vidro.

O escriba marca uma linha de corte no vidro, que é então quebrado ou quebrado nesta linha. Esta etapa é geralmente automatizada e monitorada por câmeras e sistemas de medição optoeletrônicos. Em seguida, a peça cortada deve ser dobrada na forma. A folha de vidro é colocada em uma forma ou molde de metal ou material refratário. O molde preenchido com vidro é então aquecido em um forno até o ponto em que o vidro afunda na forma do molde.

5 – Após esta etapa de modelagem, o vidro deve ser endurecido em uma etapa de aquecimento denominada têmpera. Primeiro, o vidro é rapidamente aquecido a cerca de 850°C e, em seguida, é soprado com jatos de ar frio.

Chamado de têmpera, esse processo endurece o vidro, colocando a superfície externa em compressão e a interna em tensão. Isso permite que o para-brisa, quando danificado, se quebre em muitos pequenos pedaços de vidro sem arestas vivas. O tamanho das peças também pode ser alterado modificando o procedimento de têmpera para que o para-brisa se quebre em pedaços maiores, permitindo uma boa visão até que o para-brisa possa ser recolocado.

6 – Depois de temperado e limpo, o vidro passa por um processo de laminação. Nesse processo, duas lâminas de vidro são unidas com uma camada polimérica (a camada de plástico fica dentro das duas lâminas de vidro). A laminação ocorre em uma autoclave, um forno especial que usa tanto calor quanto pressão para formar uma unidade única, forte e resistente a rasgos.

Fonte: Autores.

A camada intermediária de plástico é pintada para atuar como um filtro ultravioleta. Quando o vidro laminado é quebrado, os pedaços de vidro quebrados permanecem ligados à camada de plástico resistente ao rasgo interna e a folha quebrada permanece transparente. Assim, a visibilidade continua boa. Ao contrário do vidro de segurança tradicional, o vidro laminado pode ser processado posteriormente cortado, perfurado e trabalhado nas bordas, conforme necessário.

Na fabricação de para-brisa laminado típico, é realizado o processo para que ele seja muito fino: cada camada de vidro tem aproximadamente 0,76 mm de espessura, enquanto a camada intermediária de plástico tem aproximadamente 2,5 mm de espessura.

7 – Após a laminação, última etapa para fabricação de para-brisa, está tudo pronto para ser montado e instalado no carro. Conhecido como encapsulamento de vidro, esse processo de montagem geralmente é feito no fabricante do vidro.

Em primeiro lugar, a seção periférica do para-brisa é colocada em uma posição predeterminada em uma cavidade de molde. Em seguida, o plástico derretido é injetado no molde; quando esfria, forma uma moldura de plástico ao redor do vidro. O conjunto de para-brisas é então enviado ao fabricante do carro, onde é instalado no automóvel. A instalação é feita por envidraçamento direto, processo que utiliza um adesivo de poliuretano para colar os para-brisas e a carroceria do automóvel.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

McLellan, George W. and E. B. Shand, eds. Glass Engineering Handbook. 3rd ed., McGraw-Hill, 1984.

Scholes, Samuel R. Modern Glass Practice. CBI Publishing Company, 1975.

Patankar SN, Kranov YA. Hollow glass microsphere HDPE composites for low energy sustainability. Materials Science and Engineering: A 2010;527(6):1361-1366.

Tres PA. Hollow glass microspheres stronger spheres tackle injection molding. Plastics Technology 2007;53:82-87.

Callister, W. D.; Rethwish, D. G. Materials Science and Engineering: An Introduction. 8 ed. John Wiley and Sans Inc. 2009.