24 de setembro de 2021

Sumário

A fundição de metais é um método eficaz que pode produzir milhares de peças moldadas de alta qualidade em um período de tempo relativamente curto, utilizando um único molde. Esta abordagem altamente econômica para o projeto de moldes de fundição sob pressão pode produzir moldes com qualidade uniforme e alto grau de precisão.

O desenvolvimento de moldes para fundição de metais fornece peças de qualidade premium, a um preço extremamente econômico.

O processo de usinagem de peças fundidas deve ser considerado bem antes de qualquer pedido de ferramenta ser liberado. Uma avaliação cuidadosa dos requisitos de usinagem pode levar ao redesenho para fundição sob pressão ou formato quase final com um número reduzido de operações.

Os moldes utilizados no processo de projeto de moldes, ou seja, a ferramenta para fundição é construída com aço de alta qualidade e resistente ao calor. Os moldes são divididos pela metade para formar uma cavidade na qual o metal líquido é depositado durante o processo de fundição.

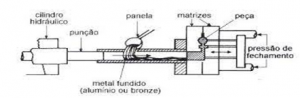

Figura 1- Injeção de metais. Fonte: [1]

Um molde de fundição é tão forte que, geralmente, mais de um milhão de peças podem ser criadas com um único molde, dependendo do aço utilizado. No entanto, na vida real a ferramenta para fundição dependerá dos materiais que serão fundidos e do aço colocado na matriz. Os principais aços são Toolox 44, Toolox 33, AISI H13, AISI H11, QRO90, Dievar, Orvar, AISI P20, etc.

Na fundição de metais não ferrosos (como ligas de alumínio ou ligas de zinco) para fabricar componentes, a liga escolhida para uma aplicação depende do orçamento, peso e propriedades do material. Outras propriedades associadas ao uso de projeto de molde de fundição, incluem:

Se tratando de ferramenta para fundição, não há um único processo que pode se adequar a todos os projetos. Cada projeto é diferente, por isso devem-se verificar todas as necessidades do processo. Isso garante que o processo certo seja sempre usado para a aplicação certa. Podemos ver três tipos diferentes de processos de fundição.

Usado para zinco, algumas ligas de magnésio e outras fundições sob pressão de baixo ponto de fusão e câmara quente é uma ótima opção para ligas que não atacam e corroem prontamente potes de metal, cilindros e êmbolos. Também é aplicado em ferramentas para fundição de plástico.

Mais adequado para metais com alto ponto de fusão, como o alumínio, durante a fundição sob pressão em câmara fria, o metal é liquefeito e depois colocado em uma câmara fria onde um êmbolo operado hidraulicamente empurra o metal para dentro da matriz. Aqui também pode ser utilizado em ferramenta para fundição de polímero.

O processo IMA (INJECTED METAL ASSEMBLY) usa uma liga de zinco fundido para unir componentes semelhantes ou diferentes e criar uma peça montada única que é forte, sem rebarbas e repetível. Com taxas de produção de até 1.000 peças por hora, a adesão IMA garante peças consistentes de alta qualidade, mantendo os custos de fabricação baixos.

Primeiro, os componentes que precisam ser montados são colocados na máquina em uma ferramenta de fundição projetada sob medida. Essas ferramentas personalizadas são capazes de acomodar componentes de várias formas, tamanhos e materiais.

Em seguida, a ferramenta fecha e se alinha com precisão para manter os componentes em sua posição precisa enquanto a liga fundida é injetada na cavidade na interseção dos componentes. A liga – geralmente zinco por sua alta resistência, estabilidade dimensional e características de suporte de carga – solidifica em uma fração de segundo e produz um bloqueio forte e permanente entre os componentes. Por fim, a ferramenta se abre e a peça montada é ejetada da matriz. O componente ejetado é livre de rebarbas, não requer operações secundárias e é mais forte do que os componentes metálicos unidos convencionalmente.

Pensando em fundição, podemos considerar dois tipos de ferramenta para fundição, a matriz de fundição, nome dado a ferramenta de fundição voltada principalmente para metais, e o molde, que normalmente é para plásticos.

O processo de fabricação de uma peça é basicamente o mesmo, quer você esteja usando matriz para fundição ou o molde, com a operação de injeção. Você produz uma matriz ou molde na forma da peça que deseja criar. Você então funde o material e usa extrema pressão para injetá-lo na matriz / molde, ou usa a própria gravidade para inserir o material no estado líquido no molde ou matriz. Em seguida, você resfria a matriz / molde com furos de resfriamento internos e pulveriza a matriz nas cavidades da matriz. Finalmente, você abre o dado e remove o material no estado sólido.

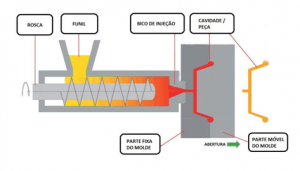

Figura 2- Fundição sob pressão. Fonte: [2]

Embora existam algumas variações na técnica, a principal diferença entre a fundição e a moldagem por injeção é que a fundição usa algum tipo de metal, geralmente uma liga de alumínio, como matéria-prima, enquanto a moldagem por injeção usa polímeros.

A produção é mais rápida devido à maior flexibilidade no processo de moldagem, os moldes de injeção de plástico podem acomodar diferentes materiais poliméricos. Os enchimentos podem ser usados em moldes de plástico para aumentar a resistência. É um processo eficiente com acabamentos muito precisos.

Figura 3- Moldagem por injeção de plástico. Fonte: [3]

Processo eficiente com alto grau de precisão, não há necessidade de operações secundárias. Projetos com alta complexidade podem ser fundidos com mais facilidade, e produz peças de alta qualidade com melhor tolerância que irão durar mais.

Em ambos os processos, pode ocorrer o desgaste abrasivo e o desgaste adesivo.

Na ferramenta para fundição, não é apenas o material que a matriz ou molde são fabricados, mas também se deve considerar o efeito dos parâmetros relacionados à máquina na formação de porosidade no processo de fundição, principalmente de alumínio.

Figura 4- Porosidade em peças fundidas de alumínio. Fonte [4]

A quantidade e distribuição da porosidade nas fundições têm relação direta da velocidade do êmbolo durante a 1ª fase, ponto de ajuste do tiro rápido, velocidade do êmbolo durante a 2ª fase, tempo de enchimento da cavidade da matriz e pressão multiplicada durante a 3ª fase.

Entre os parâmetros considerados, a pressão multiplicada, a velocidade do êmbolo na 2ª fase e o tempo de preenchimento da cavidade da matriz têm efeito mais significativo na formação da porosidade. Usando níveis ótimos de parâmetros da máquina de fundição sob pressão, o valor ideal de porosidade das fundições de liga de alumínio pode ser reduzido. Cada caso deve-se verificar como esses parâmetros devem ser aplicados.

É sabido que variações nos parâmetros da máquina de fundição sob pressão têm efeitos significativos na formação de porosidade na fundição sob pressão de alumínio. Entre os parâmetros da máquina que podemos considerar a pressão multiplicada na 3ª fase tem o efeito mais significativo na formação de porosidade em fundições de alumínio. A velocidade do êmbolo na 2ª fase, o tempo de enchimento da cavidade da matriz e o ponto de ajuste de injeção rápida também têm um efeito significativo na formação de porosidade. Por outro lado, a velocidade do êmbolo na 1ª fase tem efeito pequeno ou insignificante sobre a porosidade em fundições de alumínio. As contribuições percentuais de cada parâmetro para a variação da porosidade média de fundição de fundidos de liga de alumínio, por exemplo, a AlSi9Cu3 são as seguintes:

Os níveis ideais de parâmetros da máquina de fundição sob pressão para a porosidade ideal de fundição são:

O valor ótimo de porosidade foi previsto nos níveis ótimos de parâmetros da máquina de fundição sob pressão (A3, B3, Cl, D3, E3) e foi encontrado: Porosidade ótima de fundição = 1,58%.

A faixa prevista de porosidade de fundição ideal é: 1.53% < < 1.64%

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] Disponível em <http://mecanica-blog.blogspot.com/>. Acesso em agosto de 2021.

[2] MORO, Noberto; Processos de fabricação: fundição; 2007; Curso técnico de mecânic industrial. Centro federal de educação tecnológica de Santa Catarina.

[3] Disponível em <https://www.industriadeplasticos.com.br/>. Acesso em agosto de 2021.

[4] Disponível em <https://abal.org.br/ >. Acesso em agosto de 2021.