7 de dezembro de 2020

A produção de uma ferramenta sempre é realizada em várias etapas. Buscando a redução de tempo e gastos, cada setor sempre estuda novas tecnologias e novos métodos de produção.

Os investimento em inovação devem ser sempre incentivados. Entretanto, um dos grandes desafios é reduzir o tempo de fabricação da ferramenta, mas sem aumentar seu custo. Isso pode ser colocada em prática por duas principais formas: utilizando ferramentas de usinagem mais modernas ou utilizando aços de alta tecnologia.

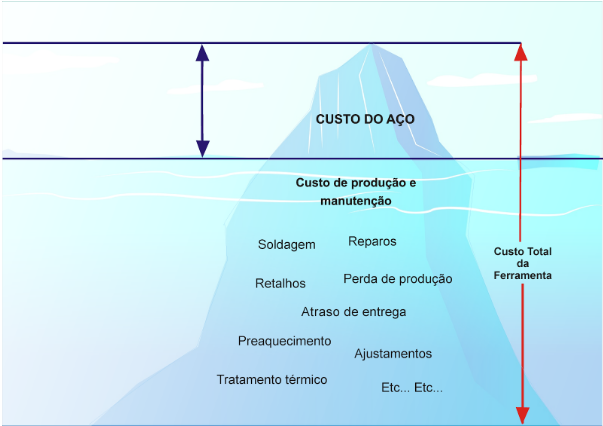

Visando este investimento, a utilização de aços mais modernos implica em menor investimento inicial, uma vez que, se analisar todo o processo de fabricação das ferramentas, o custo do aço é um dos menores investimentos.

Ao utilizar aços de tecnologia mais avançados, o valor do aço pode se apresentar um pouco maior, entretanto, o custo total da ferramenta diminui drasticamente. Um aço de boa usinabilidade desgasta menos o inserto da ferramenta de usinagem, não apresenta deformação durante a usinagem, não cria tensões que podem deformar e até trincar o material. E aços pré-temperados pode ser ainda mais vantagem, pois não existe perda de tempo no tratamento térmico, não ocorrem deformações, não há retrabalho e nem mesmo gasto adicionais para a produção da ferramenta.

O tempo de produção da ferramenta nunca deve sofrer um acréscimo. O aumento no tempo de produção da ferramenta pode se dar de diferentes maneiras: Troca de material pela empresa que distribui o material; falhas durante a usinagem, ou mesmo falha por procedimentos equivocados de usinagem; Falha durante o tratamento térmico, ou mesmo deformações indesejadas após o tratamento; falha após try out; entre outras situações.

Para evitar essas situações, escolha sempre empresas sérias, e materiais de qualidades. Novas ligas, principalmente que evitem o tratamento térmico, com boa usinabilidade, e sem tensões no material melhoram muito a qualidade das ferramentas.

O tratamento térmico tem maior impacto na microestrutura e propriedades, bem como nas tensões residuais e no controle dimensional do aço. A maioria dos problemas que ocorrem em peças tratadas termicamente são atribuídos a práticas inadequadas de tratamento térmico, deficiência no tipo de aço usado, projeto de peça ou defeitos internos de peça.

As práticas de tratamento térmico inadequadas incluem superaquecimento, queima, aquecimento não uniforme, temperatura de austenitização selecionada incorretamente e têmpera inadequada. A formação de fissuras durante e após a têmpera de aços austenitizados é um grande problema. À medida que o teor de carbono do aço aumenta, a tendência para rachaduras também aumenta. A tendência para fissuras de têmpera também aumenta com temperaturas de austenitização mais altas.

Já na usinagem, frequentemente, a retificação é a etapa final da usinagem para obter o acabamento superficial ou as dimensões finais desejadas. O esmerilhamento realizado na retífica é um processo de alta energia em que grande parte da energia de atrito é concentrada em uma pequena região. Esta energia localizada é confinada às camadas superficiais da peça sendo retificada, resultando em um aumento local na temperatura da superfície. Dependendo do aumento da temperatura, podem ocorrer mudanças no estado de tensão residual e na microestrutura. A trinca é o caso limite de tensão residual.

Os defeitos de retificação podem ser classificados em quatro categorias:

Com isso, para não aumentar o tempo de fabricação da ferramenta, não podemos permitir que essas falhas possam ocorrer. Diminuir o tempo de entrega da matéria prima, utilizar aços já tratados, e utilizar materiais de qualidade implicam diretamente na diminuição do tempo de produção da ferramenta. Tratamentos como alívio de tensão podem até ser evitados utilizando aços de alta tecnologia e com processos de fabricação diferenciados.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização.

Elaboração e Edição: Thiago Cortiz e Renata Brandolin