20 de janeiro de 2021

Nos dias atuais, um número enorme de materiais poliméricos existem para suprir as necessidades da sociedade. Para fabricar as peças de diferentes tipos de polímeros, devemos avaliar o tipo de polímero e o material para tal molde.

No ramo do aço, temos também vários tipos de aço para moldes.

Um dos materiais mais utilizados no mundo moderno, o Polímero é de longe, uma das soluções para tornar a vida mais confortável. Podemos ver esse material em tudo à nossa volta, desde a folha de papel onde este texto foi impresso, ou mesmo no monitor que está sendo observado por você, caro leitor..

Sumário

Um dos mais complexos fenômenos que ocorrem, e que as pessoas normalmente não tem nem ideia, é a síntese destes polímeros e como é realizada a conformação das mais maravilhosas peças.

Existem uma infinidade de métodos de conformação dos polímeros, cada um com sua peculiaridades, e mesmo utilizando processos semelhantes, com mesmo polímero, cada empresa possui seu Know-how da sua produção.

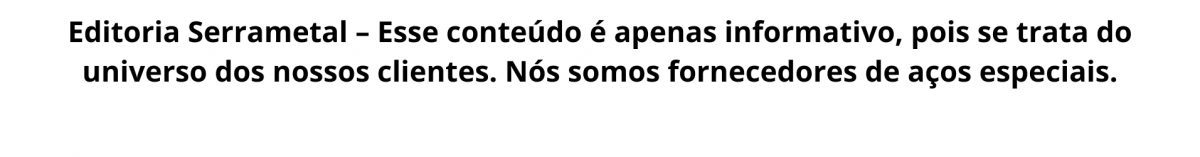

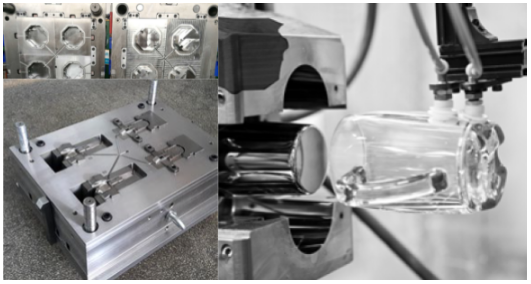

Um dos principais métodos utilizados na indústria é a injeção de plástico, onde o material polimérico é fundido e é injetado em uma cavidade.

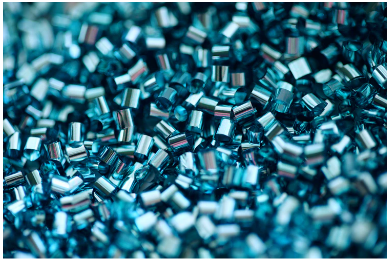

A Figura 1 apresenta um exemplo do material na cavidade.

Fig. 1 – Material polimérico (em rosa) na cavidade após ser injetado

De maneira geral, na injeção de plástico, os grânulos (ou pellets) de polímero são comprimidos por uma rosca sem fim, aquecidos até derreter e injetados em um molde dividido sob pressão.

O polímero injetado é resfriado abaixo do TG (temperatura de transição vítrea), o molde se abre e o produto é ejetado. O material polimérico em forma de pellets é alimentado em uma máquina de moldagem por injeção através de um funil.

O excesso de polímero é injetado para compensar a contração no molde. As moléculas são orientadas paralelamente à direção do fluxo durante a injeção, dando um fortalecimento útil, mas com propriedades anisotrópicas [2, 3, 4].

O processo dá moldagens de alta precisão, porque o polímero resfria com a pressão ainda ativa, mas é lento (o tempo de ciclo é entre 1 e 5 min) e os moldes são caros. Normalmente, as temperaturas de moldagem para termoplásticos estão entre 150 e 350°C (1,3 e 1,6 TG) e as pressões necessárias para fornecer bons detalhes são altas – normalmente 30-120 MNm−2 [3, 4].

O molde é equipado com sistema de resfriamento que proporciona resfriamento controlado e solidificação do material. O polímero é mantido no molde até a solidificação e então o molde se abre e a peça é retirada do molde por pinos ejetores.

A máquina de moldagem por injeção é semelhante à Extrusora. A principal diferença entre as duas máquinas está na rosca sem fim. Na extrusora, essa rosca gira continuamente, fornecendo saída de produto longo contínuo (tubo, haste, folha). Já a rosca sem fim da injetora não apenas gira, mas também se move para frente e para trás de acordo com as etapas do ciclo de moldagem.

O molde também abre e fecha, normalmente em sentido horizontal, onde a peça pronta cai após ser injetada e resfriada. As rebarbas geradas pelos canais de injeção são retiradas por diferentes processos, mas podem ser reaproveitadas para nova injeção, no caso de termoplásticos. Entretanto, muitos produtos podem ser vendidos com algumas rebarbas, diminuindo seu custo.

A moldagem por injeção é usada principalmente para termoplásticos, mas elastômeros e termofixos também podem ser moldados por este processo. Neste caso, a reticulação ocorre durante o aquecimento e fusão do material no cilindro aquecido.

Os termoplásticos comumente usados em moldagem por injeção são os seguintes:

É interessante verificar que polímeros com estruturas mais complexas e polímeros com estruturas mais simples podem passar pelo processo de injeção.

A injeção é usada na fabricação de:

Fonte: SSAB – 625-us-en-Toolox: Toolox33 superior P20 level steel V1-2020-Solodesign

Para o processo de injeção de plástico, é comum se utilizar aço ferramenta para o molde, com liga que são especiais para o tipo de trabalho, fornecendo propriedades adequadas para tal. Mas a escolha do tipo de aço deve ser determinada pelo tipo de polímero a ser injetado.

A temperatura do molde, por exemplo, é um fator determinante das propriedades mecânicas do polímero, juntamente com a pressão aplicada ao processo. No entanto, valores elevados podem levar a um comportamento excessivo ou frágil da peça [5].

Um dos aços mais utilizados na indústria do plástico é o AISI P20. Tal aço apresenta diversas variações, onde apenas a norma Wnr. nos fornece nomenclaturas para cada variação da liga.

Embora com graves problemas quando recuperado por soldagem, seu baixo custo acaba favorecendo sua liga, uma vez que muitas empresas avaliam apenas o preço da matéria prima, mas não o custo total da produção.

Por exemplo, o aço Toolox 33. O Toolox é um aço fornecido pela SSAB, que já é fornecido temperado e revenido de usina, contendo em sua fabricação o processo diferenciado dos aços convencionais. É um excelente material para substituir o P20, mas apresenta propriedades muito superiores, principalmente na questão da solda. Logo, para injeção de plástico, o Toolox 33 é um material muito superior, mas com seu custo inicial um pouco maior, mas que se paga ao longo de seu uso [6, 7, 8].

Imagem de aço Toolox 33 altamente polido com alumina, apresentando brilho espelho.

Aços ferramenta de alta resistência são muito suscetíveis a trincas por hidrogênio devido à presença de estruturas martensíticas após a soldagem. Para evitar tais trincas, normalmente se faz o pré aquecimento das peças (o qual muitas vezes não é necessário no aço Toolox 33) a fim de diminuir a taxa de resfriamento e evitar estruturas martensíticas e / ou eliminar o hidrogênio retido [6].

Um dos grandes problemas dos aços convencionais, é que na soldagem multipasse, durante a qual ocorrem vários ciclos térmicos, as regiões martensíticas podem ser revenidas, evitando a trinca por hidrogênio, mas a dureza nas regiões de solda será diferente da do material base [7, 8].

A diferença nos níveis de dureza entre as regiões de solda, pode influenciar diretamente no comportamento do aço durante os processos de acabamento da cavidade do molde de injeção, além de seus níveis de inclusões. Por isso, quanto mais puro o aço, melhor será seu acabamento e mais rápida a produção do seu molde [6, 9].

Os processos de polimento e espelhamento dependem da dureza do material e a uniformidade da textura da superfície depende da composição química e microestrutura da região [6, 10]. Assim, a influência dos parâmetros de soldagem é muito importante para o comportamento metalúrgico do AISI P20 [6].

Por outro lado, quando é necessário fabricar grandes componentes de plástico, como pára-choques e painéis para veículos motorizados, o aço para molde de plástico ISO 1.2738 (uma das normas para o AISI P20) exibe baixa resistência à fratura e microestruturas altamente não homogêneas (continuamente variando da superfície ao núcleo), onde é fornecido beneficiado [11].

Novas ligas e rotas alternativas de fabricação podem permitir a obtenção de moldes de injeção de plástico com boas propriedades mecânicas, de desgaste e soldabilidade. Aços para ferramentas de endurecimento por precipitação estão sendo propostos para tal aplicação, resultando em propriedades mecânicas aprimoradas e menores custos gerais e tempo de execução.

O polimento é um processo que, não apenas permite se obter uma peça plástica com bom acabamento, mas também que impede a corrosão/oxidação da peça [12]. Mas é importante entender que, polímeros que apresentam componentes como Cloro, podem gerar ácidos durante o processo onde ele está fundido, nesses casos, aços carbono .

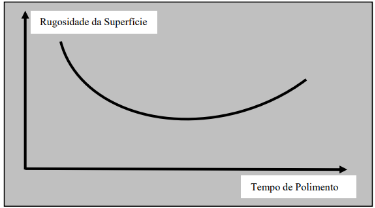

A dureza do aço é um fator muito importante para o processo de polimento do aço, por exemplo, se comparar o desempenho durante o polimento entre os aços P20 e S45C pré-temperados sob as diferentes durezas, realizando testes de polimento, polimento manual e polimento de rebolo PVA [13].

Os resultados mostram que a rugosidade superficial dos dois tipos de aços diminui com o aumento da dureza e a rugosidade do S45C é menor que a do P20 durante a retificação. Após o polimento, a rugosidade superficial dos dois tipos de aços diminui também com o aumento da dureza [13].

No entanto, a rugosidade da superfície do S45C é maior do que a do P20 após o polimento manual e os testes de polimento do rebolo PVA [13]. Ou seja, o comportamento dos aço muda de acordo com o tipo de aço e tipo de operação [13].

Para um bom polimento, é necessário utilizar um aço de boa qualidade. Não apenas a sua liga deve estar de acordo, mas também como este aço foi fabricado. É interessante pensar que o polimento é um procedimento de usinagem por abrasão [12, 13], tão logo, quanto maior dureza, por consequência, maior resistência a abrasão e dificuldade no polimento.

As peças polidas não devem apresentar riscos ou porosidade [12], logo na fabricação do aço, se não tiver qualidade no processo, pode apresentar falhas, levando ao retrabalho ou mesmo toda a perda da usinagem do material, sendo que deverá ser realizado novo processo em uma nova peça.

As falhas mais comuns são [12]:

Fig. 2 – Aumento da rugosidade devido ao polimento excessivo [12].

Todas essas falhas são evitadas utilizando materiais de alta qualidade, como o Toolox 33, devido sua estrutura e alta qualidade na sua produção. Além de ser um material que é testado em diferentes níveis, por chapa. É um dos materiais mais adequados para molde de injeção de plástico.

O Toolox passa por um processo de metalurgia secundária controlada, onde é reduzido o nível de inclusões ao máximo no material, e também pelo processo de CSR, que é feito na laminação controlada de uma forma sutil, fazendo com que o aço crie propriedades mecânicas, com baixos níveis de inclusões e praticamente sem segregações.

O Toolox tem ótimas propriedades de polibilidade sendo fornecido pré-temperado. Sua estrutura por conta da forma de fabricação é homogênea, facilitando o processo de polimento. Além disso, o Toolox substitui aços que são utilizados nesta aplicação como MD XTRA, MD-XTRA, SF-2050, W Nr2711 e AISI P20 ou similares.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[2] CALLISTER, W. D. Ciência e Engenharia de Materiais. 5ª Ed, Rio de Janeiro: Editora LTC – Livros Técnicos e Científicos S/A., 1999.

[3] CANEVAROLO JR, S. V. Ciência dos Polímeros – Um texto básico para tecnólogos e engenheiros. 2ª edição., São Paulo: Artliber, 2002.

[4] Michael F. Ashby, David R.H. Jones, Chapter 26 – Processing Polymers, Editor(s): Michael F. Ashby, David R.H. Jones, In International Series on Materials Science and Technology, Engineering Materials 2 (Fourth Edition), Butterworth-Heinemann, 2013,

Pages 441-455, ISSN 0362479X, ISBN 9780080966687, https://doi.org/10.1016/B978-0-08-096668-7.00026-7. (http://www.sciencedirect.com/science/article/pii/B9780080966687000267)

[5] E. Farotti, M. Natalini, Injection molding. Influence of process parameters on mechanical properties of polypropylene polymer. A first study.,Procedia Structural Integrity, Volume 8, 2018, Pages 256-264, ISSN 2452-3216, https://doi.org/10.1016/j.prostr.2017.12.027.(http://www.sciencedirect.com/science/article/pii/S2452321617305206)

[6] JUNKES, Rafael et al . Properties evaluation of semi-crystalline and amorphous polymers injected in AISI P20 molds repaired by welding. Matéria (Rio J.), Rio de Janeiro , v. 25, n. 3, e-12786, 2020 . Available from <http://www.scielo.br/scielo.php?script=sci_arttext&pid=S1517-70762020000300305&lng=en&nrm=iso>. access on 14 Jan. 2021. Epub Aug 17, 2020. https://doi.org/10.1590/s1517-707620200003.1086.

[7] Welding, Brazing and Soldering, v. 6, Ohio, ASM Metals Handbook, 1993.

[8] SSAB, Welding and cutting recommendations for Toolox®. 620-en-Toolox: Welding recommendations for Toolox V1-2019-Solodesign-Österbergs Tryckeri

[9] CAPELLO, E., PREVITALI, B., “The influence of operator skills, process parameters and materials on clad shape in repair using laser cladding by wire”, Journal of Materials Processing Technology, v. 174, n. 1, pp. 223-232, May 2006.

[10] PRECIADO, W.T., BOHORQUEZ, C.E.N., “Repair welding of polymer injection molds manufactured in AISI P20 and VP50IM steels”, Journal of Materials Processing Technology, v. 179, n. 1, pp. 244-250, Oct. 2006.

[11] Firrao, Donato at all. Effect of the heat treatment on the mechanical properties of a precipitation hardening steel for large plastic molds. Metallurgia Italiana. 101. (2009).

[12] DOMINGUES JUNIOR, Gilberto. POLIBILIDADE DE AÇOS PARA MOLDES DE PLÁSTICOS. 2009. 127 f. Dissertação (Mestrado) – Curso de Engenharia Mecânica, Universidade Federal de Uberlândia Faculdade de Engenharia Mecânica, Uberlândia, 2009.

[13] Zhao, Xin & Yang, Xiao. (2014). Effect of Hardness on Polishing Performance of Plastic Mold Steels in Prehardened Condition. Applied Mechanics and Materials. 651-653. 16-19. 10.4028/www.scientific.net/AMM.651-653.16.