9 de julho de 2020

Laminação é um processo que transforma o metal bruto em produtos versáteis e essenciais para diversas indústrias.

Sumário

Segundo o dicionário, Laminação é: Ato ou efeito de laminar, de transformar em lâmina um metal, fazendo-o passar entre cilindros de eixos paralelos e folga variável.

A laminação pode ser aplicada em outros materiais, exemplo, em polímeros, compósito ou qualquer outro material que possa ser deformado plasticamente, salvo as propriedades que impedem isso em determinados materiais.

A CIMM [1] avalia este processo voltado para materiais metálicos como a conformação mecânica do material, deformando a espessura e deixando-a menor. O material metálico, assim que é fabricado, passa por cilindros onde é aplicado uma força sobre a barra, diminuindo sua espessura. Esse processo é chamado de laminação.

A força aplicada pelos cilindros pode influenciar diretamente nas propriedades do material. É comum utilizar esse processo para diminuir significativamente a sua espessura, mas isso pode criar tensões no material, principalmente nos aços. Existem outros processos de laminação que são menos intensos, como no aço Toolox®, onde a redução da espessura se dá de maneira bem controlada e com uma redução em porcentagem, bem menor que o normal.

Outros métodos de laminação são utilizados na indústria, exemplo, em compósitos. Existem diferentes maneiras de realizar a laminação em compósitos, a laminação manual ou laminação a vácuo são exemplos disso [2].

Laminação manual em compósitos pode utilizar o seguinte equipamento:

E para isso, também se utilizam desmoldantes, dosadores e balança.

Diferentes dos materiais metálicos, os compósitos normalmente são formados por dois ou mais polímeros unidos de diferentes maneiras, em uma união física, não química. Os polímeros mais comuns são resina e fibra. Esse processo de união é a laminação [3].

Na manufatura de metais, a laminação é um processo de conformação no qual o material metálico é passado através de um ou mais pares de rolos para reduzir e uniformizar a sua espessura. Estes rolos giram em sentidos contrários, em torno do próprio eixo.

O conceito é semelhante ao rolamento de massa, como quando se faz massa para lasanha, ou macarrão. A classificação do rolamento ocorre conforme a temperatura do metal laminado. Se a temperatura do metal estiver acima da temperatura de recristalização, o processo é conhecido como laminação a quente. Se a temperatura do metal estiver abaixo da temperatura de recristalização, o processo é conhecido como laminação a frio.

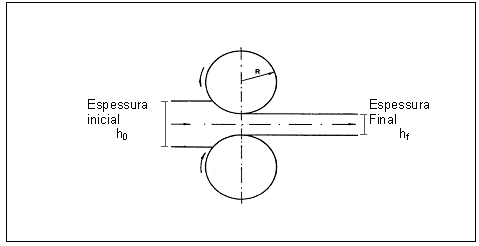

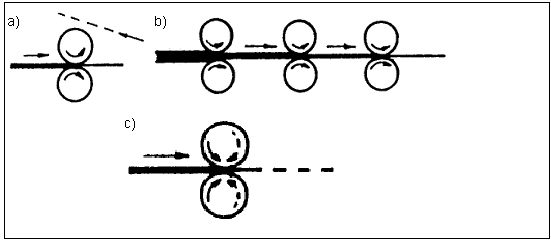

A Figura 1, abaixo, é um exemplo de como a chapa é conformada após passar pelos rolos laminadores:

Fig. 1 – Esquema de uma chapa sendo laminada, passando por dois rolos laminadores. Ambos têm o mesmo raio, e giram em sentidos opostos. [Fonte: Autor]

Em termos de uso, a laminação a quente processa mais tonelagem do que qualquer outro processo de fabricação, e a laminação a frio processa a maior tonelagem de todos os processos de trabalho a frio [4]. Os suportes de rolos que sustentam pares de rolos são agrupados em laminadores que podem processar rapidamente metais, tipicamente aço, tais como:

A maioria das siderúrgicas possui divisões de laminadores que convertem os produtos de fundição semi-acabados em produtos acabados.

Existem muitos tipos de processos de laminação, como:

O processo de laminação, como já percebido, é um processo de conformação mecânica, que modifica a seção transversal do material.

Os laminadores são usados em uma fileira. Essas linhas podem incluir mais de 20 rolos. O processo começa quando o aço é aquecido em um forno de indução.

Existem também outras opções para aquecer o aço, como fornos de viga móvel. O processo de aquecimento é realizado de forma rápida, a fim de evitar a perda de carbono, que é conhecida como descarbonetação.

A laminação a quente vem a seguir para dar ao aço sua forma inicial. Cada rolo pressiona as folhas um pouco mais finas até atingir a espessura necessária. Dependendo dos requisitos dimensionais, a laminação a frio pode vir em seguida. Este método de laminação permite tolerâncias muito precisas ao produto final.

Com os desenvolvimentos tecnológicos que ocorreram na indústria siderúrgica, o processo é automatizado. A laminação produz chapas de aço em bobinas. O tempo necessário para fazer uma bobina é de cerca de 12 minutos.

Devido à alta resistência e ductilidade do aço-ferramenta, a laminação a frio é limitada a uma única passagem de chapa. Isso ajuda a evitar a rachadura do material. Não é possível passar mais de uma chapa por processo.

A laminação a quente com temperaturas de até 540 ° C permite várias passagens. Isso também aumenta a força do aço da ferramenta.

Um ponto interessante durante a laminação é que algumas modificações ocorrem e não podem ser vistas a olho nu.

Ao mesmo tempo em que a espessura da chapa é reduzida, seu comprimento e largura aumentam (a não ser que seja feita alguma prevenção para que isso não ocorra).

Uma das propriedades dos metais é a deformação que ocorre durante algum processo mecânico (como a laminação), que pode ser uma deformação plástica ou elástica. Sim, o termo “deformação elástica” pode ser estranho para ser usado em metais, mas isso ocorre.

Está gostando do nosso conteúdo? Junte-se à nossa comunidade, inscreva-se na nossa Newsletter e receba conteúdos como esse diretamente no seu e-mail. ⬇

A deformação elástica é quando existe uma deformação, no metal e na maioria dos materiais, devido a alguma força aplicada. Em metais essa deformação normalmente é pequena. Quando essa força é retirada o metal volta ao seu formato original.

Na estamparia é encontrado um exemplo prático desse processo quando uma placa de choque recebe certo impacto, ela pode deformar um pouco, isso é imperceptível a olho nu, mas volta ao seu formato original quando a força é retirada.

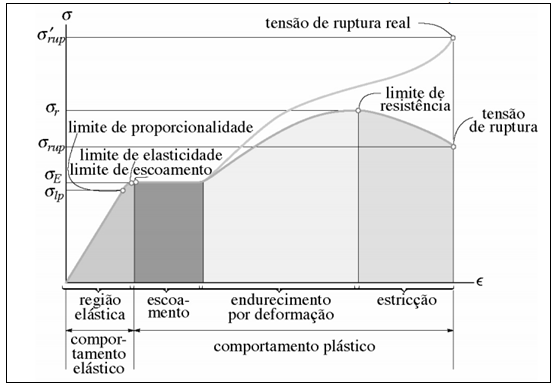

A força necessária para causar uma deformação plástica pode ser calculada, e todas as chapas possuem uma força específica para apresentarem a deformação. É utilizado em engenharia de materiais principalmente o gráfico de tensão versus a deformação para verificar qual é essa força [5].

Caso a força seja muito intensa, a deformação no material não será mais elástica, mas plástica. A deformação plástica sim é utilizada no processo de laminação, descrita no tópico a seguir.

Na deformação plástica dos materiais, o material é submetido a uma força onde ele é deformado, mas diferente da deformação elástica, ele não retorna ao seu estado original antes da aplicação da força.

Isso ocorre pois, pensando em um material que apresenta estrutura bem definida, com os átomos ligados em sua rede de maneira uniforme (como acontece nos metais), ao aplicar uma força em que as ligações entre os átomos são quebradas, novas ligações podem ser feita, em locais diferentes ao longo da estrutura do material [5].

Com essas novas ligações, o material pode apresentar deformações muitas vezes visíveis a olho nu.

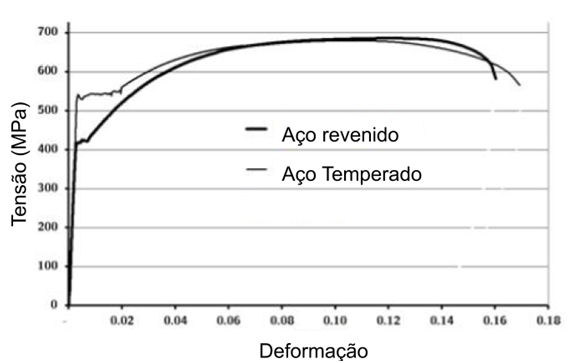

Para realizar a análise da deformação dos materiais é preciso conhecer suas propriedades, para isso são realizados teste de resistência mecânica, tanto antes como depois da têmpera e do revenimento.

A curva tensão-deformação é uma representação gráfica que descreve a resposta de um material à aplicação de uma força externa, indicando como ele deforma em resposta a esse esforço. Essa curva é fundamental na caracterização das propriedades mecânicas dos materiais e é frequentemente utilizada em testes de tração. Lembrando que a tensão é a força aplicada em uma área do material.

Estes valores são importantes para a laminação, assim como para o trabalho que o aço irá realizar após ser usinado e tratado termicamente. Caso seja aplicada uma tensão muito maior que a suportável pelo aço, ele irá se deformar e será sucateado.

Abaixo uma curva típica de tensão-deformação em um aço temperado e revenido:

Fig. 2 – Curva típica de um aço temperado e de um aço temperado e revenido [6].

Logo, a curva indica qual a tensão máxima que o material suporta. No caso da tensão de trabalho, o aço deve estar sempre submetido a tensão abaixo da máxima para o limite elástico. No caso da laminação, o aço deve ser submetido até a tensão máxima, no limite de resistência à tração.

Abaixo, mostramos as principais partes do gráfico de tensão-deformação genérico.

Fig. 3 – Curva típica de tensão-deformação dos materiais, com as regiões e os comportamentos.

Caso a laminação aplique uma tensão muito alta, a ponto de fazer o aço alongar mais que o limite de resistência, isso pode deixar o material frágil.

Outros fatores podem influenciar nas propriedades mecânicas, por consequência da laminação e seus parâmetros, como por exemplo o tamanho de grão e o encruamento no material, discutido no tópico a seguir.

Como o aço é um material dito cristalino (não amorfo como vidro ou polímeros), ele apresenta estruturas bem definidas, onde podemos ver regiões de defeito cristalino, chamado contornos de grão.

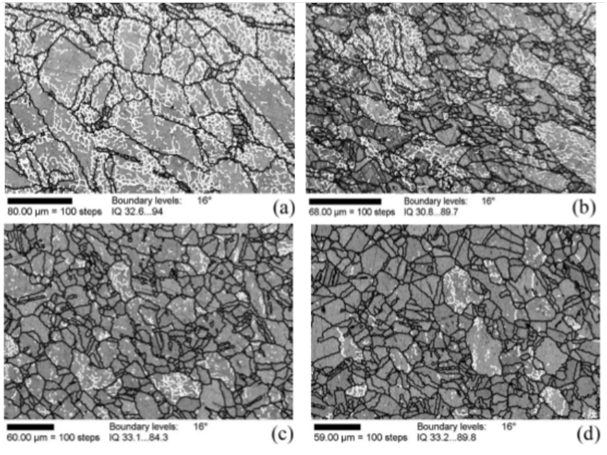

Para entender melhor, o aço é como um cristal, mas com imperfeições. Uma das principais imperfeições são os contornos de grão, que são as divisões entre os grãos. Abaixo, na Figura 4, é apresentado um material e seus grãos:

Fig. 4 – Diferentes morfologias de grão em um aço. em a) grão grande e pouco alongados; b) grão grandes e mais alongados; em c) e d) grão menores [7].

Uma das propriedades dos materiais é a dureza do material. Os contornos de grão são defeitos, e concentradores de tensão, logo a dureza do material aumenta quanto menor é o grão, por consequência maior será o tamanho de grão.

Por outro lado, como os contornos de grão são defeitos na rede, quanto mais contornos de grão existirem, mais frágil será o material.

Observando a Figura 4 b), acima, você pode perceber que existem grãos alongados, isso é uma das consequências da laminação, uma vez que este processo “puxa” a barra, alongando-a e diminuindo sua espessura. Um tratamento térmico pode modificar essa morfologia do material com grãos alongados ou grãos pequenos. Eles são aquecidos e deixados um tempo no forno, isso permite que os grãos maiores “absorvam” os grãos menores e aumentam de tamanhos.

Este tratamento térmico é utilizado para que seja facilitada a usinagem, pois grão maiores diminuem a dureza do material. Assim, na indústria, normalmente é utilizado o aço para beneficiamento, ou melhor, aço para têmpera e revenimento.

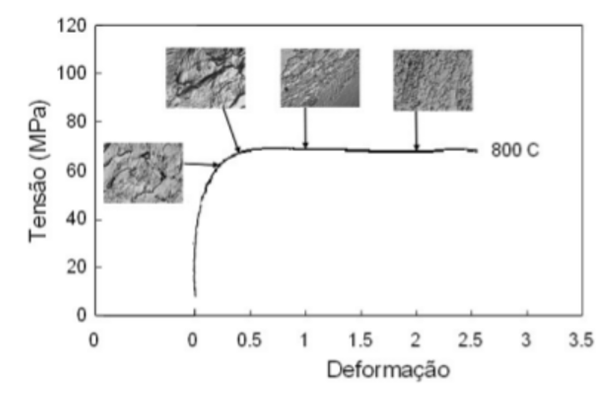

A curva abaixo mostra como se dá a laminação a quente em um aço de baixo carbono, e como ocorre a mudança na morfologia dos grãos e seus tamanhos.

Fig. 5 – Curva de tensão-deformação de um aço de baixo carbono. são mostradas as morfologias dos grãos a cada deformação gerada pelo processo de laminação [7].

Pode-se observar na Figura 5 que o tamanho dos grãos diminui com o tempo de exposição ao calor e também com o aumento da deformação. A Figura 6 apresenta uma ilustração da mudança da morfologia do grão.

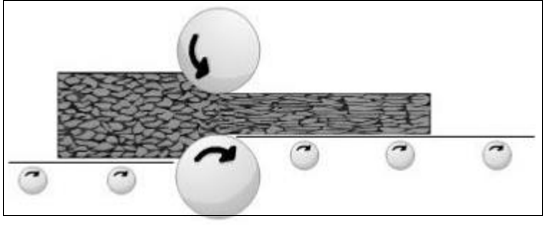

Fig. 6 – Ilustração da mudança da morfologia do grão durante a laminação. [9]

A laminação a quente ocorre, principalmente, após a fundição do aço, no lingote fundido que foi produzido por lingotamento convencional, ou lingotamento contínuo. O material passa pelos rolos laminadores, obtendo perfis diversos, não planos, ou em forma de chapas planas.

É importante verificar a temperatura em que está sendo realizada a laminação para que esteja acima da temperatura de recristalização, pois assim a resistência à deformação plástica será menor, e o material recupera a sua estrutura. Isso impede o encruamento do material, ou seja, o aumento de propriedades mecânicas como a dureza, e o deixa mais dúctil [8].

A laminação a quente é utilizada na etapa inicial do processo de produção do aço, onde grandes reduções nas seções transversais são necessárias.

Já na laminação a frio, o produto está semiacabado. A chapa de aço já passou pelo processo de laminação a quente. A laminação a frio ocorre em temperatura ambiente, sem resfriamento, e abaixo da temperatura de recristalização do material.

Por estar abaixo da temperatura de recristalização, o aço não pode ser laminado com tanta intensidade como na laminação a quente, pois ele apresenta maior resistência a deformação plástica. Logo a redução deve ser bem menor.

Pensando assim, devemos levar em conta o encruamento na hora da laminação. querendo ou não, ele pode ocorrer, e com isso se tornará mais duro e resistente. Isso influenciará diretamente na usinagem do material. Normalmente, os aços são produzidos para passar pelo processo de usinagem. Por isso costuma-se passar o material pelo processo de recozimento após a laminação a frio.

A laminação a frio é realizada no final do processo de produção do aço, pois isso também a formação de casca (óxidos) e o acabamento superficial do material se torna melhor [8].

A laminação é um processo que dependendo do que você precisar do material será realizado de maneira diferente. A seguir vamos explicar um pouco mais como se dá alguns processos utilizados comumente na indústria brasileira.

Os principais tipos de laminadores utilizados são: Duo, Trio, Universal e Quádruo.

Um dos tipos mais utilizados na indústria, o laminador duo utiliza apenas dois rolos laminadores por composição. As composições podem estar seguidas ou não. Composto por dois cilindros de mesmo diâmetro, girando em sentido oposto, com a mesma velocidade periférica e colocados um sobre outro. A Figura 7 apresenta alguns tipos de composições duo:

Fig. 7 – Diferentes composições do laminador duo. Em a) laminador duo de retorno por cima; b) laminador duo contínuo; c) laminador duo reversível [8].

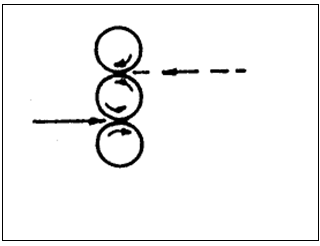

Esse tipo de laminador apresenta três cilindros, um na parte de cima, um na parte de baixo e um intermediário, ao meio, como apresentado na Figura 8:

Fig.8 – Laminador trio [8].Os cilindros das extremidades estão acoplados a motores que geram o movimento, enquanto o cilindro do meio gira apenas com o atrito com a peça.

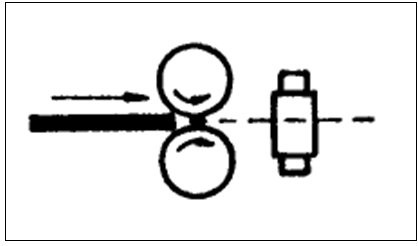

A ideia do laminador universal se baseia em, não apenas modificar a seção transversal do material, mas também os lados da barra. A Figura 9 apresenta um esquema do laminador universal:

Fig. 9 – laminador universal [8].

Como é possível de perceber, a chapa entra em um laminador duo, e após passar por essa composição, ela passa por uma outra composição de laminador, mas desta vez na parte lateral da barra. É como se os cilindros estivessem em pé, em relação aos primeiros laminadores.

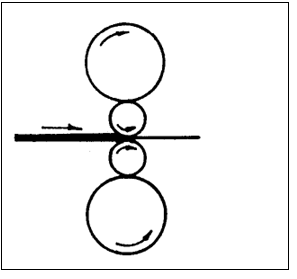

O laminador quádruo, assim como o trio, possui dois rolos nas extremidades, mas também possui dois rolos intermediários. Todos os rolos podem estar acoplados a motores. A Figura 10 apresenta um modelo do laminador quádruo.

Fig. 10 – Laminador quádruo [8].

O laminador quádruo pode ser utilizado para laminação a quente ou a frio, podendo ser aplicado para chapas grossas e finas.

A laminação a quente é um processo que envolve a laminação do aço a uma temperatura alta (normalmente a uma temperatura superior a 927° C), acima da temperatura de recristalização do aço. Quando o aço está acima da temperatura de recristalização, ele pode ser modelado e formado facilmente, e o aço pode ser fabricado em tamanhos maiores.

O aço laminado a quente é normalmente mais barato que o aço laminado a frio, devido ao fato de ser frequentemente fabricado sem atrasos no processo, portanto, o reaquecimento do aço não é necessário (como ocorre com o laminado a frio).

Quando o aço esfria, ele diminui um pouco, dando menos controle sobre o tamanho e a forma do produto acabado quando comparado ao laminado a frio.

Produtos laminados a quente, como barras de aço laminadas a quente, são utilizados nas oficinas de soldagem e construção para fazer trilhos e vigas em I, por exemplo. O aço laminado a quente é usado em situações em que formas e tolerâncias precisas não são necessárias.

O aço laminado a frio é essencialmente aço laminado a quente que teve processamento adicional. O aço é processado ainda mais em rolos de redução a frio, onde o material é resfriado (à temperatura ambiente) seguido de recozimento e / ou têmpera. Esse processo produzirá aços com tolerâncias dimensionais mais próximas e uma ampla gama de acabamentos de superfície.

Algumas vantagens do processo:

As barras laminadas apenas a frio são geralmente mais difíceis de trabalhar do que as laminadas a quente devido ao aumento do teor de carbono. No entanto, isso não pode ser dito sobre chapas laminadas a frio e laminadas a quente. Com esses dois processos, o produto laminado a frio possui baixo teor de carbono e normalmente é recozido, tornando-o mais macio do que a chapa laminada a quente.

Este é um processo que ajuda a reduzir custos ao produzir aços para ferramentas. Após o vazamento, outros tratamentos e processos são usados para obter melhores propriedades. Alguns dos processos mais comuns usados após a fundição incluem recozimento, forjamento e rolagem de martelos.

É um processo muito utilizado para produção de Alumínio [10]. Os rolos laminadores normalmente são fabricados com o aço SAE 52100 (ou 100Cr6). Para o cálculo e modelagem da laminação, sugiro a leitura do seguinte artigo: “ESTUDO DOS PROCESSOS DE AMACIAMENTO NO LAMINADOR CONTÍNUO DA V&M DO BRASIL” , P. P. Ferraz [11].

A tira decapada laminada a quente é alimentada no laminador a frio em tandem a partir de um carretel de entrada e é reduzida progressivamente em espessura por uma porcentagem pré-definida em cada estande para atingir a espessura desejada final quando a tira sai do último estande. Após o último suporte, a tira é colocada na bobina.

Os laminadores modernos são capazes de laminar barras com uma espessura mínima de 0,12 mm a uma velocidade de laminação de até 2500 m / min. As usinas podem ter uma capacidade de até 2,5 milhões de toneladas por ano.

Os laminadores contínuos são normalmente equipados com os seguintes recursos:

Muitos defeitos podem ocorrer com a laminação realizada de maneira incorreta ou com a produção do material precária. Alguns tipos de falhas podem ocorrer, tais como:

É importante falar que o defeito de dobra, um dos piores na laminação, é um defeito contínuo, ou seja, se estende por toda a barra.

Outro defeito muito comum é o surgimento de escamas (carepa). Este defeito ocorre na superfície do material laminado a quente. São óxidos que se formam principalmente em aços de baixa resistência, com altos teores de enxofre, chumbo ou cobre. Isso ocorre pois as inclusões e bolsas de óxidos ficam presentes na superfície da barra, tornando a não conformidade visível [12].

Além dos problemas na barra que está sendo laminada, alguns problemas podem ocorrer nos rolos laminadores também. Quando a força aplicada aos rolos na laminação é muito alta, pode ocorrer o envergamento dos rolos ou o achatamento. Para isso boas propriedades mecânicas no aço utilizado para a fabricação dos rolos é necessária. Um material muito resistente que pode sanar esse problema é o aço ferramenta Toolox® 33.

Os problemas decorrentes dos rolos laminadores desnivelados podem ser dessa falta de homogeneidade da espessura da chapa laminada até trincas que podem expandir lateralmente. O surgimento de trincas pode ser inibido com o uso de rolos laterais. A expansão da chapa ocorrerá apenas em um sentido, assim como sua redução, impedindo assim a criação de tensões no material.

Outro problema que pode ocorrer é devido à vibração da máquina. Todas as máquinas vibram durante a operação. No entanto, apenas algumas dessas vibrações causam problemas ao produto ou à própria máquina. Normalmente, as vibrações mais prejudiciais envolvem uma ressonância natural da máquina que aumenta significativamente o movimento de componentes críticos. A vibração do laminador não é diferente.

Os modos mais prejudiciais de vibração do moinho envolvem algumas ressonâncias naturais muito específicas do suporte do moinho. Se nenhuma ressonância estrutural é excitada, a amplitude da vibração é simplesmente uma consequência da maneira como o os rolos laminadores respondem a uma força de excitação cíclica atuando em um local específico dentro dos rolos laminadores.

A vibração forçada devido à excentricidade do rolo ocorre nas frequências de rotação do rolo. Essas frequências são geralmente mais baixas do que qualquer uma das frequências ressonantes do suporte do moinho. Portanto, a variação da bitola é resultado da resposta de rigidez e material do rolo.

Em alguns casos, em velocidades mais altas, é possível agravar essa vibração pela excitação das ressonâncias de torção das unidades principais, desenrolar ou rebobinar. Essas ressonâncias de torção geralmente ocorrem em frequências de até 30Hz. Além disso, se o modo envolver uma flutuação da velocidade do rolo de trabalho, também poderá haver interação com instabilidades do lubrificante na picada do rolo. Às vezes, esse fenômeno é chamado de vibração de torção.

As ressonâncias naturais do laminador envolvem o movimento de translação dos rolos. Isso geralmente ocorre em frequências maiores que 50Hz. Do grande número desses modos ressonantes que podem ficar excitados durante a laminação, apenas alguns causarão danos nas superfícies dos rolos.

É importante destacar que a maioria dos processos usados tradicionalmente para produzir aços para ferramentas tem uma falha comum – os períodos de resfriamento são bastante longos. Às vezes, isso resulta em estruturas grossas que fornecem baixa qualidade e propriedades mecânica limitadas. Muitas vezes isso pode ser contornado no tratamento térmico seguinte.

As laminações realizadas em materiais não metálicos ocorrem principalmente em materiais compósitos e poliméricos. Materiais compósitos são, de maneira genérica, a combinação física de materiais com propriedades distintas. A combinação destas propriedades gera um material com várias aplicações.

O processo de laminação de compósitos (geralmente compósitos feitos de polímeros) se dá normalmente de maneira manual. Utiliza-se a matriz (um dos polímeros constituinte do compósito) como base e aplica-se a fibra, ou o inverso dependendo de como será o processo.

Normalmente é um processo parecido como aplicar uma tinta ou um verniz em alguma superfície. Utiliza-se diferentes meios para a aplicação, como pincéis ou rolos. Alguns cuidados devem ser tomados, como evitar o surgimento de bolhas, ou terminar o processo antes do tempo de cura do material.

Para mais informações sobre a laminações em compósitos: CHAWLA, KRISHAN KUMAR; Composite materials: science and engineering. 2nd Ed., New York: Springer, 1998.

Precisa de aços para ferramentas? Solicite sua cotação com a Serrametal! ⬇

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] https://www.cimm.com.br/portal/verbetes/exibir/582-laminacao

[2] BITTENCOURT, A. P. P.; DUTRA, G. B.; TANCREDI, T. P. Efeito dos processos de laminação sobre as propriedades físicas e mecânicas de compósitos de resina de poliéster com fibras de vidro. Matéria (Rio J.), Rio de Janeiro , v. 21, n. 4, p. 1021-1031, Dec. 2016 . Available from <http://www.scielo.br/scielo.php?script=sci_arttext&pid=S1517-70762016000401021&lng=en&nrm=iso>. access on 09 Apr. 2020. https://doi.org/10.1590/s1517-707620160004.0094.

[3] CHAWLA, KRISHAN KUMAR; Composite materials: science and engineering. 2nd Ed., New York: Springer, 1998.

[4] Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, ISBN 978-0-471-65653-1.

[5] CALLISTER, W. D., Ciência e Engenharia de Materiais: Uma Introdução. John Wiley & Sons, Inc., 2002.

[6] CHARIF, Abdelhamid; MOURAD, Shehab M.; KHAN, M. Iqbal. Flexural Behavior of Beams Reinforced with Steel Bars Exceeding the Nominal Yield Strength. Lat. Am. j. solids struct., Rio de Janeiro , v. 13, n. 5, p. 945-963, May 2016 . Available from <http://www.scielo.br/scielo.php?script=sci_arttext&pid=S1679-78252016000500945&lng=en&nrm=iso>. access on 15 May 2020. https://doi.org/10.1590/1679-78251683.

[7] Oscar Balancin, Estudando o comportamento plástico a quente. Universidade de São Carlos. 30 April 2015.

[8] Conformação plástica dos metais / coord. rev. E. Bresciani Filho; pesq. atual. I.B. Silva; transc. dig. G.F. Batalha; rev. ed. dig. S.T. Button. – 1. ed. dig. — São Paulo : EPUSP, 2011.

[9] MORO, Norberto. Processos de fabricação: Conformação mecânica I – generalidades, laminação e forjamento. 2007. Centro Federal de Educação Tecnológica de Santa Catarina.

[10] http://abal.org.br/aluminio/processos-de-producao/laminacao/

[11] https://repositorio.ufmg.br/bitstream/1843/BUOS-8QVHT9/1/disserta__o_pedro_ferraz.pdf

[12] VIANA, MÁrcio Costa. ANÁLISE DE DEFEITOS SUPERFICIAIS COM ORIGEM NO PROCESSO DE LAMINAÇÃO DE AÇOS ESPECIAIS PARA A CADEIA AUTOMOTIVA E IMPLEMENTAÇÃO DE SOLUÇÕES. 2009. 81 f. Dissertação (Mestrado) – Curso de Programa de Pós-graduação em Engenharia de Minas, Metalúrgica e de Materiais – Ppgem, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2009.