21 de agosto de 2020

Quais são os principais elementos de máquinas, o que são e quais os aços utilizados neles.

Sumário

Antes de falarmos sobre elementos de máquinas, devemos falar de fato como são as máquinas.

1 – Máquinas Operatrizes: São aquelas que necessitam de um operador para executar uma tarefa e confeccionar parte de um produto. Por exemplo: Torno, Fresas, Retíficas, Prensa, Máquinas têxteis, e outras mais.

2 – Máquinas Agrícolas: Colheitadeiras, plantadeiras, secadoras, aradoras, pulverizadoras.

3 – Máquinas Hospitalares: Ultrassom, Eletrocardiógrafos, Desfibriladores, monitores de pressão, etc.

4 – Máquinas Auxiliares: Serras, máquinas de solda, equipamentos de corte em geral.

5 – Máquinas Bélicas: Armamentos.

A confecção de uma máquina depende dos materiais utilizados para a produzirem, suas funções, seu tamanho, e quais equipamentos serão utilizados para a sua produção. Pensando principalmente em máquinas na indústria.

No passado, as máquinas tinham pesos grandes, pois tinham seu corpo de ferro fundido, e além de balanceadas, eram fixadas no piso. Um bom exemplo dessa forma de fixação é a prensa para chapas de aço de baixo carbono.

Já as máquinas mais modernas possuem corpo e os componentes em peças de aço mais leve. Com isso, sem o peso que ajudava a máquina a se estabilizar, teve-se que criar meios de fixação mais resistentes, muitas vezes com o uso de solda.

A mudança da matéria prima do corpo das máquinas trouxe um grande avanço em relação ao tempo de produção, que diminuiu consideravelmente, assim como o uso de equipamentos como CNC (Comando numérico computadorizado).

Já para máquinas agrícolas, o peso do equipamento ainda é um fator muito utilizado para suportar a força utilizada para os processos. Já para equipamentos e máquinas hospitalares, o uso de plásticos (materiais poliméricos e compósitos) vem sendo utilizados cada vez mais. O uso destes plásticos contribui para a diminuição do peso dos equipamentos.

Máquinas bélicas ainda apresentam seu peso grande, pois devem suportar impactos e atrito.

Para máquinas que produzem peças, como serras ou equipamentos de usinagem, estão sendo substituídos por equipamentos de corte a frio, como o uso de máquinas de corte de jato de água, ou corte a quente como laser, oxicorte, plasma, etc.

As máquinas em processo automático, controladas por robôs, formam um conjunto em linha com o objetivo de produzir uma peça, ou parte dela, que irá contribuir para a confecção de um novo produto.

O custo de uma máquina é avaliado por diversos fatores. No passado era pelo seu peso, mas hoje em dia a característica principal para se avaliar o valor de uma máquina está em relação a sua produtividade, seu componentes, a durabilidade e o controle que você tem, em relação à parte eletrônica e automatização da máquina.

Uma máquina é planejada desde o local onde ela ficará, até os últimos componentes de fixação, seu corpo e toda a parte eletrônica, principalmente quando a máquina depende de outras máquinas para produzir uma peça.

A primeira parte da máquina a ser planejada é seu corpo, que ainda hoje pode ser de ferro fundido, mas também pode ser projetado com placas de chapa de aço, com aço carbono (de baixa liga) como SAE 1010, 1020, 1045, etc. Aqui estamos analisando tanto as máquinas operatrizes ou de linhas automáticas.

Para prensas, por exemplo, onde o corpo robusto pode ter que suportar algum tipo de choque mecânico nas laterais, por conta do local onde ela é inserida dentro da fábrica, deve ser utilizado aço fundido nodular (para prensas maiores) ou fofo (para as prensas menores).

Definido o corpo, são então definidos os elementos de fixação, tais como parafusos, porcas, rebites, arruelas, e outras formas de fixação. Quando a fixação requer algum tipo de manutenção ou troca do elemento fixado, são utilizados fixadores móveis. Já quando a fixação é definitiva, ou seja, quando não será necessária a troca do componente fixado, é utilizada a solda.

Estes elementos de fixação são produzidos em larga escala, utilizando aços de baixo carbono (também conhecidos como aço doce). Estes materiais devem ser usinados e temperados. Um bom exemplo de fixação é o parafuso. A rosca normalmente é produzida com uma matriz com aço AISI M2. Essa matriz dá a forma ao parafuso. Sua cabeça é estampada, também com punções de AISI M2. Dependendo, o parafuso pode ser forjado, sendo estes com tamanho bem grande. Quando os parafusos não são forjados, eles são produzidos e temperados ao final do processo.

Os elementos de fixação normalmente são produzidos com aço SAE 1010, 1020 e outros aços com baixo carbono. Estes aços passam pelo processo de têmpera e revenimento, e em alguns casos é realizado o tratamento de galvanização. Este processo contribui para que o elemento de fixação resista em ambientes corrosivos.

Para arruelas, por exemplo, é realizado o processo de estampagem. Nesse caso, é utilizado punção e matriz, com aços como AISI D2, D6, O1, Toolox, entre outros. Normalmente, as arruelas são produzidas de aço de baixo carbono, onde são adquiridas grandes bobinas de chapas finas, que são estampadas com o uso de aço ferramenta.

Entre os principais elementos de máquinas, podemos citar os mancais, rolamentos, eixos e engrenagens. Entre eles existem variações diversas, e cada um tem a sua especificação e aplicação. Cada eixo, mancal ou engrenagem irá apresentar sua geometria adequada para cada máquina, cada especificação irá dizer onde utilizar a peça, e cada matéria prima vai indicar as propriedades do material.

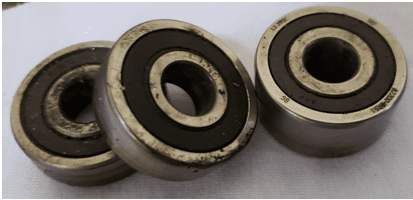

Os rolamentos são elementos usados fixados em um eixo, com certa interferência, composto por dois anéis (externo e interno – produzidos com aço SAE 52100), corpos rolantes (esferas – produzidas com aço SAE 52100) e separadores. Todos os corpos rolantes são separados por rebites, produzidos em SAE 1010. A Figura 2 apresenta um corpo do rolamento, com um anel externo e o interno.

Fig. 2 – Exemplo de anéis interno e externo do rolamento. As esferas são colocadas entre estes dois anéis. [Autor]

O rolamento funciona restringindo o movimento relativo apenas em um sentido, diminuindo o atrito que ocorre entre as partes móveis. O uso do rolamento consegue, por exemplo, proporcionar movimento linear livre da parte móvel ou rotação livre em torno de um eixo fixo, ou, pode impedir um movimento controlando as forças normais que exercem sobre as partes que são móveis.

Grande parte dos rolamentos facilita o movimento na direção desejada, reduzindo o atrito. Os rolamentos são classificados conforme operação a serem realizados, os movimentos permitidos ou as direções das forças aplicadas às peças.

Os rolamentos chamados rotativos mantêm componentes rotativos, como eixos, em sistemas mecânicos e transferem cargas axiais e radiais origem do movimento para a estrutura que a suporta.

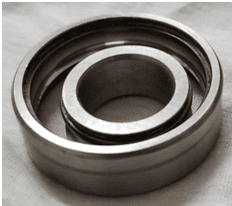

Nos rolamentos com esferas, para reduzir o atrito durante o deslizamento, elementos rolantes, como rolos ou esferas com seção transversal circular, estão localizados entre as pistas ou mancais do conjunto de rolamentos. Existem vários tipos de designs de rolamentos que permitem que as demandas da aplicação sejam atendidas corretamente para máxima eficiência, confiabilidade, durabilidade e desempenho. A Figura 3 apresenta um exemplo de esfera utilizada nos rolamento, feita de SAE 52100.

Fig. 3 – esferas de aço SAE 52100 utilizadas em rolamentos. [Autor]

Os mancais são elementos de máquinas montados com um rolamento, e são utilizados para fixar o eixo. É possível utilizar dois mancais, um para cada lado do eixo, onde o eixo pode estar atrelado a objetos cortantes ou como rolos laminadores. Normalmente, os mancais são produzidos de ferro fundido, e apresentando baixa vida útil.

Em maquinário mais sofisticado, que requer uma tecnologia mais alta, e durabilidade alta, são utilizados mancais com aço mais nobre, como AISI D6 ou AISI O1, temperado e revenido. Quando é necessária uma vida útil alta, com boa resistência aos diversos tipos de solicitações, também é utilizado o aço Toolox 33, que no caso não passa pelo processo de têmpera, apenas é usinado e colocado em uso.

Um mancal liso, ou normalmente deslizante (em ferrovia, às vezes chamado de mancal sólido, mancal rotativo ou mancal de atrito), é o tipo mais simples de mancal, compreendendo apenas uma superfície de mancal e nenhum elemento rolante. Portanto, o munhão (isto é, a parte do eixo em contato com o mancal) desliza sobre a superfície do mancal. O exemplo mais simples de um mancal liso é um eixo que gira em um furo. Um rolamento linear simples pode ser um par de superfícies planas projetadas para permitir movimento; por exemplo, uma gaveta e os slides sobre os quais repousa ou os caminhos no leito de um torno.

Rolamentos lisos, em geral, é o tipo de rolamento mais barato. Eles também são compactos e leves, e têm uma alta capacidade de carga. A Figura 4 apresenta um exemplo de mancal, já muito usado, com um rolamento interno e um eixo acoplado.

Fig. 4 – Mancal com eixo acoplado. [Autor]

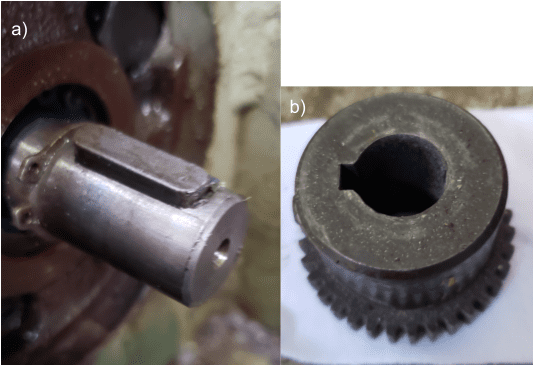

Os eixos são barras produzidas em aço de baixa liga, normalmente entre 1010 até 1045. Estas barras são retificadas, usinadas, temperadas, revenidas e acabadas. As pontas são acopladas aos mancais. Para fixar o eixo em parte do equipamento, é possível produzir uma chaveta, que nada mais é do que um desbaste ao longo da barra. A figura 5 mostra uma representação de uma chaveta:

Fig. 5 – a) eixo com chaveta externa. b) conector com chaveta interna. [Autor]

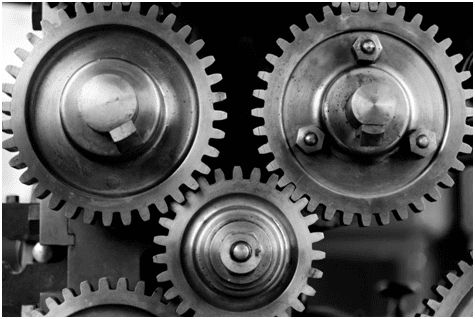

Uma das principais peças em uma máquina são as engrenagens. Normalmente são fabricadas com aços SAE 4140, 4340, 8620, 8640, etc. e em algumas situações, também podem ser fabricadas de cobre ou plástico.

As engrenagens são um tipo muito importante de elemento de máquina, por isso, para cada aplicação, são feitas de diferentes maneiras, e são vários tipos de engrenagem.

Abaixo, vamos explanar um pouco mais sobre os principais tipos:

Engrenagens de dente reto (ou apenas engrenagens retas) podem ser utilizadas, por exemplo, em motores marítimos, automóveis, máquinas de lavar roupa, e trens, assim como em segmentos de siderurgia.

Esse é o tipo mais simples de engrenagem. Consistem em um cilindro ou disco com dentes projetando-se radialmente. Embora os dentes não sejam do lado reto (mas geralmente de forma especial para obter uma taxa de movimentação constante, principalmente involuta, mas menos comum sendo cicloidal), a borda de cada dente é reta e alinhada paralelamente ao eixo de rotação. Essas engrenagens funcionam corretamente somente se instaladas em eixos paralelos. Nenhum impulso axial é criado pelas cargas dos dentes. As engrenagens retas são excelentes em velocidades moderadas, mas tendem a ser barulhentas em altas velocidades.

Os dentes das engrenagens retas são fabricados pelo perfil involuto ou pelo perfil cicloidal. A maioria das engrenagens é fabricada por perfil involuto com ângulo de pressão de 20°. Quando duas engrenagens estão engatadas em um instante, há uma chance de acasalar a parte involuta com a porção não involuta do equipamento de acoplamento. Esse fenômeno é conhecido como “interferência” e ocorre quando o número de dentes na menor das duas engrenagens é menor que o mínimo necessário.

Para evitar interferências, podemos ter uma subcotação, mas essa não é uma solução adequada, pois a subcotação leva ao enfraquecimento do dente em sua base. Nesta situação, as engrenagens corrigidas são usadas. Nas engrenagens corrigidas, o rack do cortador é deslocado para cima ou para baixo.

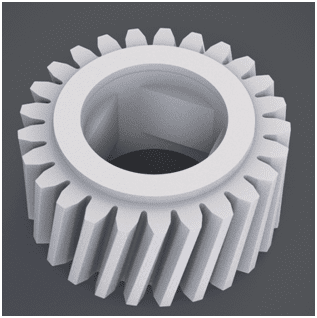

Uma engrenagem externa (com dentes externos) pode trabalhar com uma engrenagem externa ou interna (com dentes internos). Quando duas engrenagens externas se unem, elas giram nas direções opostas. Uma engrenagem interna só pode trabalhar junto com uma engrenagem externa e as engrenagens giram nas mesmas direções. Devido ao posicionamento próximo dos eixos, os conjuntos de engrenagens internas são mais compactos que os conjuntos de engrenagens externas. Abaixo, na Figura 6, é apresentada uma engrenagem reta externa:

Fig. 6 – Exemplo de engrenagem reta com dentes externos. [1]

Este tipo de engrenagem trabalha com os dentes engatando pouco a pouco, ao invés de face a face, como as de dentes retos. Isso tem consequência direta com o impacto entre os dentes, que é muito menor, gerando menos ruído, e suportando mais carga com maior velocidade. Suas aplicações podem variar desde máquinas em geral na indústria, siderurgia e até automobilística (por exemplo, cambio de marcha do carro). A Figura 7 apresenta um exemplo de engrenagem cilíndrica com dentes helicoidais.

Fig. 7 – Engrenagem Helicoidal [2]

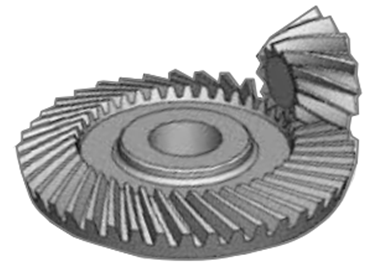

Essas engrenagens apresentam o corpo cônico, e os dentes seguem o desenho do corpo, apresentando um formato reto. Esse tipo de engrenagem tem facilidade em desencaixar, por isso requer uma grande precisão em sua fabricação. Caso contrário, pode sofrer um grande desgaste com o tempo de uso. É um tipo de engrenagem utilizada em baixa velocidade. Abaixo, na Figura 8 é mostrado um exemplo desse tipo de engrenagem:

Fig. 8 – Exemplo de engrenagem cônica com dente reto. [3]

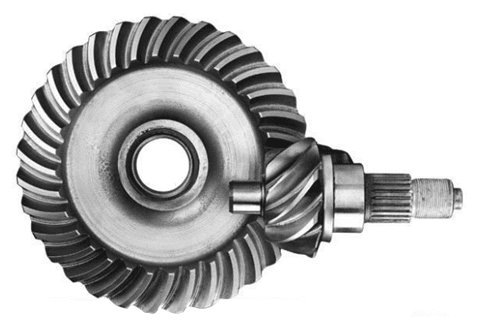

Assim como as engrenagens cilíndricas helicoidais, os dentes das engrenagens cônicas com dentes helicoidais são inclinados e maiores, trazendo ao equipamento benefícios como maior eficiência e menor ruído, e ainda suportando maiores cargas. Abaixo, na Figura 9, uma ilustração desse tipo de equipamento.

Fig. 9 – Engrenagens Cônicas com Dentes Helicoidais. [3]

Este tipo de engrenagem é utilizado principalmente em automóveis, tratores e caminhões. O eixo nessas engrenagens é descentralizado, e como as linhas dos eixos não se encontram, o torque é transmitido de maneira mais intensa, se comparado com as engrenagens helicoidais.

Como a energia gerada nesse tipo de engrenagem é muito alta, com um calor gerado muito grande, é necessário utilizar óleo lubrificante e refrigerante. A Figura 10 é um exemplo de engrenagem com dente hipóide.

Fig. 10 – Engrenagem cônica com dentes Hipóide. [3].

As engrenagens com dentes em espiral são compostas por dentes curvos, formando uma espiral. Devido à área de contato entre os dentes, suportam grandes solicitações, além de não serem ruidosas.

A Figura 11 apresenta uma representação deste tipo de engrenagem.

Fig. 11 – engrenagem Cônicas de Dentes Espirais

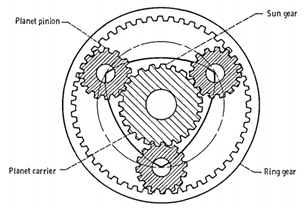

Planetária é o nome do sistema, normalmente, formado por quatro engrenagens de dentes externos dentro de uma engrenagem maior de dentes internos. Esse tipo de sistema funciona em alta velocidade, utilizando motores e aperfeiçoa a potência dos mesmos.

São utilizadas principalmente em turbinas eólicas, motores elétricos em geral e até em alimentadores de papel. Esse tipo de sistema tem esse nome em comparação ao sistema solar, ao qual tem uma engrenagem central e outras engrenagens que “transladam” em torno da engrenagem central. Essa engrenagem do centro tem o nome de “sol”, e as que rotacionam em torno dela são os “planetas”. [5]

A Figura 12 é um esquema de um sistema de engrenagens planetária.

Fig. 12 – Sistema de engrenagem planetária. [7]

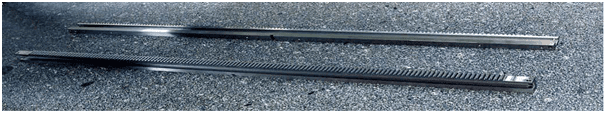

As cremalheiras são peças que são aplicadas em diversas situações. São utilizadas normalmente junto a engrenagens cilíndricas e de dente retos. Seu nome tem origem do francês “crémaillère”, uma palavra que denomina o elemento que fecha roupas e bolsos, como um “zipper”.

As cremalheiras são basicamente longos trilhos ao quais são movimentados pelas engrenagens acopladas. São feitas normalmente de aço de baixa liga, SAE 1045 ou aço para construção mecânica em geral (SAE 8620, 8640). As cremalheiras com maior resistência ao desgaste podem ser fabricadas com aços especiais, tais como Toolox. Ao utilizar aços pré-temperados, em peças longas, pode-se evitar o “empenamento” da peça.

A Figura 13 apresenta um exemplo de cremalheira feita de aço Toolox 33.

Fig. 13 – Cremalheira fabricada com aço especial Toolox 33.

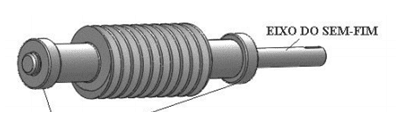

Rosca sem fim é um tipo de peça onde as engrenagens vão trabalhar junto. A rosca sem fim gira, forçando a engrenagem a rodar junto com seu movimento. É utilizada com baixa velocidade. A rosca sem fim pode ser comparada com uma cremalheira, que gira no seu próprio eixo, fazendo a engrenagem rodar.

Suas aplicações variam desde relógios até elevadores, sendo que são muito utilizadas em equipamentos industriais. A rosca sem fim é utilizada em outras aplicações também, como na produção de plástico, mas vamos nos focar apenas na rosca como elemento de máquina utilizado junto com uma engrenagem. A Figura 14 mostra um exemplo de rosca sem fim.

Fig. 14 – Exemplo de rosca sem fim. [4]

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização.

Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] https://www.pexels.com/pt-br/foto/aco-close-engrenagem-dentada-engrenagens-149387/

[3] P. Flores; J. Gomes. Cinemática e Dinâmica de Engrenagens 4. Engrenagens Cónicas. Universidade do Minho Escola de Engenharia. Guimarães, 2015

[4] CORDEIRO, V. C. N. PROJETO DE CONJUNTO REDUTOR DE VELOCIDADE UTILIZANDO ENGRENAGEM SEM-FIM. Trabalho de Graduação em Engenharia Mecânica – Universidade Estadual Paulista, Faculdade de Engenharia de Guaratinguetá, 2012.

[5] Martin, G.H., Kinematics and Dynamics of Machines, Second Edition, McGrawHill, 1982.

[6] J. J. Uicker, G. R. Pennock and J. E. Shigley, 2003, Theory of Machines and Mechanisms, Oxford University Press, New York.

[7] JJ Coy, DP Townsend, EV Zaretsky, “Gearing”, NASA Reference Publication 1152, AVSCOM Technical Report 84-C-15, 1985

Drago, R.J. (1988) Fundamentals of Gear Design. London, Butterworths

Juvinall, R.C., Marshek, K.M. (2006) Fundamentals of Machine Component Design. John Wiley and Sons, New York.

Spotts, M.F., Shoup, T.E. (1998) Design of Machine Elements. 7th Edition Prentice-Hall, New Jersey.