22 de maio de 2020

A estampagem de metais, com foco na redução de custos e qualidade do produto, utiliza diversos procedimentos, como estampagem profunda e corte/dobramento. Acompanhe o texto e conheça como são alguns processos de estampagem de chapas metálicas na indústria, e quais os tipos de aços utilizados.

A estampagem de metais é uma área muito estudada a fim de reduzir custos e promover os melhores produtos. A estampagem se baseia em aplicar uma força sobre uma chapa metálica (normalmente aço de baixa liga) e moldá-la ao formato desejado.

Alguns procedimentos são mais utilizados, como estampagem profunda ou repuxo profundo, estampagem envolvendo corte e dobramento, utilizando punções e matrizes de corte e dobra. Tais processos podem ocorrer a quente ou a frio, sendo mais comum a frio.

Os aços para matrizes e punções mais utilizados são: AISI D2, D6, O1, M2, Toolox® 33 e Toolox® 44 estes são aços para trabalho a frio – correspondendo aços de alto carbono e elevado teor de elementos de liga. Entretanto, também se utiliza o aço AISI H13 para conformação a quente.

Sumário

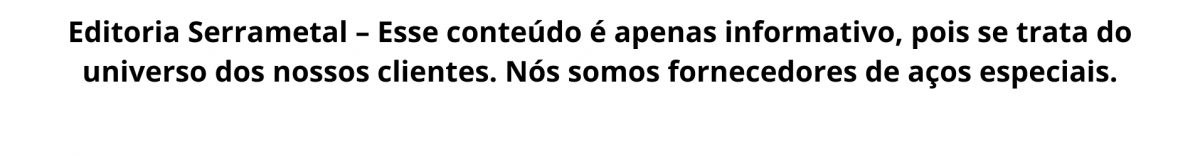

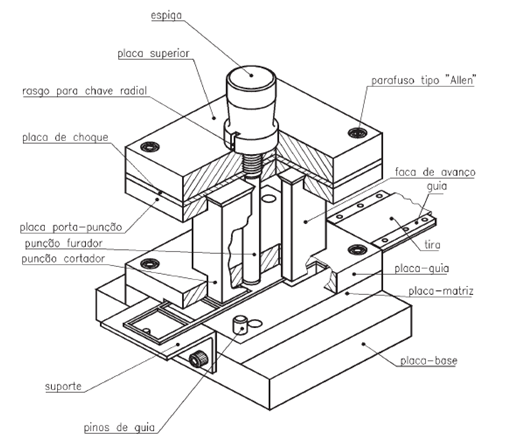

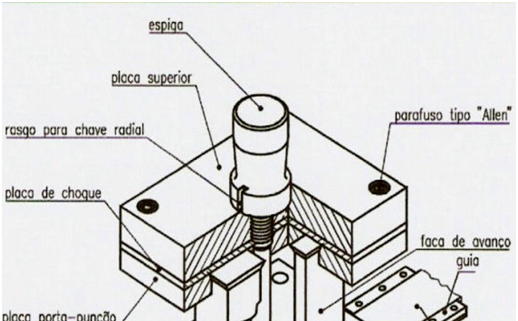

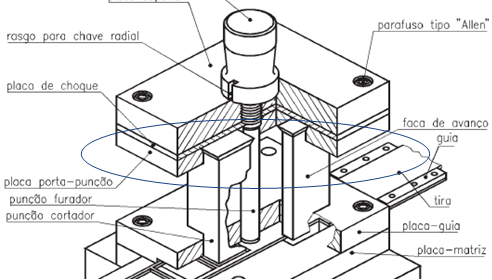

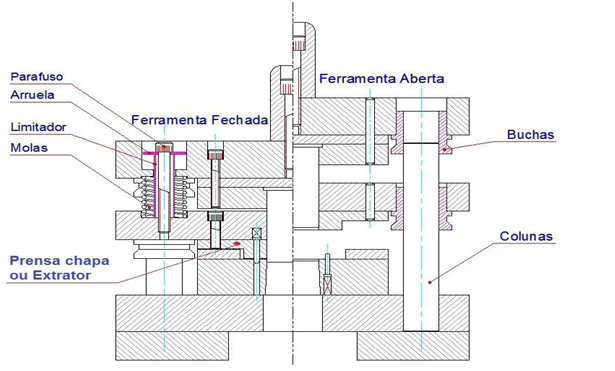

As Figuras 1 e 2 mostram de maneira geral as principais partes de uma prensa para estamparia:

Fig. 1 – Modelo básico de uma prensa para estampagem Projetista de Máquinas – PRO-TEC – PROVENZA, FRANCESCO.

Fig. 2 – Partes importantes de uma prensa para estamparia [4].

Segundo o Centro de Informação Metal Mecânico (CIMM), para verificar a estampabilidade de uma chapa, muito testes são utilizados, por exemplo: Simulação (tipo Erichsen, Olsen, Fukui, etc.), ensaios de dureza, medida da rugosidade do material, metalografia, ensaios de tração, com algumas propriedades como: alongamento até a fratura, o coeficiente de encruamento, os coeficientes de anisotropia normal e planar, etc. [1].

As operações reais de estampagem ocorrem uma combinação complexa de tipos de conformação e forças aplicadas, assim como forças externas e vibrações [2]. A estampabilidade não é apenas gerada pelas propriedades do material, mas sim unida das condições de deformação (como se dará o processo de estampar), estados de tensão e de deformação presentes [2].

Para os processos que envolvem conformação de chapas, grãos do aço são alongados na direção da deformação por tração [1]. O alongamento ocorre pelo processo de escorregamento do material durante a deformação [3].

Com isso, os planos atômicos e direções cristalinas dos materiais apresentam orientação de maneira aleatória (materiais isotrópicos) ou orientação preferencial (anisotrópicos). A deformação induzida pela força da ferramenta na chapa de aço proporciona uma orientação à chapa estampada, tornando-a anisotrópica.

Os materiais isotrópicos possuem propriedades físicas em todas as direções e anisotrópico tem propriedades diferentes em diferentes direções. Ou seja, quando se deforma uma chapa, as propriedades mecânicas no sentido que o punção aplicou uma força são diferentes se observar as propriedades no sentido ortogonal ao movimento da estampagem. Chapas deformadas plasticamente apresentam um coeficiente de anisotropia [3].

O coeficiente de anisotropia mostra os diferentes comportamentos mecânicos que o material pode apresentar, nos diferentes planos da chapa [3]. A anisotropia é uma propriedade considerada indesejável em materiais para estampagem não profunda, pois existe a chance de formação de orelhas.

Está gostando do nosso conteúdo? Junte-se à nossa comunidade, inscreva-se na nossa Newsletter e receba conteúdos como esse diretamente no seu e-mail. ⬇

Para a estampagem profunda, a anisotropia é muito relevante, pois nesta operação não pode ocorrer à diminuição significativa da espessura do material, logo a sua resistência a deformação no sentido da espessura da chapa deve ser alta.

Outro parâmetro que deve ser levado em conta é o coeficiente de encruamento (n), para definir a capacidade de deformação plástica do material. Quanto maior o coeficiente de encruamento, maior a deformação real que o material pode suportar, por exemplo, de fraturar. Esse parâmetro revela o quanto a chapa pode ser deformada, juntamente com a tensão de ruptura e o o limite de escoamento.

O alongamento de um material é uma propriedade dos materiais em geral, que, para estampagem profunda, é muito importante e depende diretamente do coeficiente de anisotropia [5]. Para materiais com alto coeficiente de anisotropia, a deformação causa um aumento da resistência mecânica e modificação no tamanho/forma do grão, fazendo o material resistir cada vez mais à deformação [5], tornando-se mais duro e menos tenaz.

Em materiais que apresentam pequeno coeficiente, a deformação causa diminuição da espessura da chapa e perda da resistência mecânica.

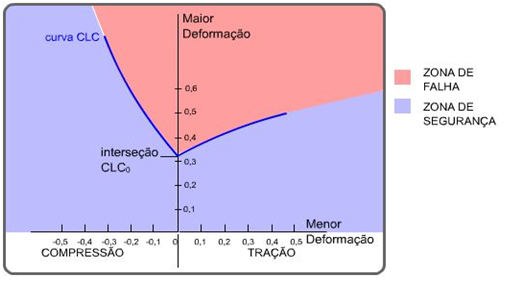

Uma ferramenta utilizada para a verificação de como é o comportamento das chapas estampadas é a curva limite de conformação (CLC), que apresenta o limite entre as deformações que podem ocorrer e as catastróficas (onde ocorre a fratura) [5].

A espessura, direção de laminação, atrito da ferramenta com a chapa estampada, etc, influenciam diretamente no posicionamento da CLC, que pode deslocar a curva ou mais para cima ou mais para baixo, isto é, aumentando ou diminuindo a estampabilidade do material.··.

A Figura 3 mostra um exemplo da CLC:

Fig. 3 Curva típica para uma chapa de aço a ser conformada [6]

Agora, apresentaremos algumas partes das máquinas usadas para estamparia, bem como exemplos de aços usados para punção e matriz.

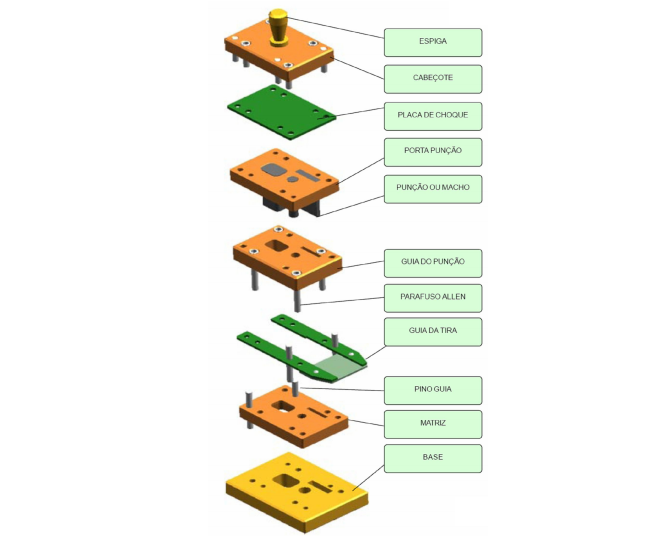

A Figura 4 mostra de maneira esquemática peças mais relevantes de uma prensa de estampo:

Fig. 4 Peças para estamparia [2]

Os elementos que sustentam o conjunto móvel do estampo são a placa superior e a espiga. Eles servem para centralizar todo o conjunto na prensa. Quando o estampo não utiliza espiga, a placa superior é empregada para a fixação na máquina com calços. Os aços mais indicados são: 1020 a 1040 ou Toolox® 33.

A Figura 5 mostra essa parte da máquina.

Fig. 5 esquema de onde se encontra a espiga e a placa superior na prensa [4].

A placa de choque é uma peça que recebe os choques (batidas) da cabeça dos punções quando eles furam, cortam ou conformam a chapa. Quando a força do punção, dividida pela área de apoio da cabeça do punção, é maior que a tensão de compressão do material conformado, utiliza-se a placa de choque. A espessura da placa de choque normalmente pode variar entre 5 a 8 mm. O material indicado é aço SAE 1040 a 1070, temperada e retificada, ou Toolox® 33.

A Figura 6 mostra onde ela está localizada no equipamento.

Fig 6 Esquema de onde se localiza a placa de choque [4]

A porta punção tem a função de manter os punções no lugar e serve como guia e sustentação do punção. Os materiais mais utilizados para porta punção são os aços SAE 1040 a 1070 ou Toolox® 33. A espessura do porta-punção é, no mínimo, de 0,25 (25%) do comprimento do punção.

A Figura 7 apresenta um esquema de onde é utilizado o porta punção.·.

Fig 7 Esquema de onde se localiza o porta punção [4]

A placa guia, como o próprio nome já diz, é uma guia para os punções, onde ela é uma espécie de “caminho” por onde os punções passam para poder cortar ou conformar a chapa. Parafusos tipo Allen geralmente fixam a placa guia. Os aços mais utilizados são os de baixa liga SAE 1010 a 1040 ou o Toolox® 33.

A função do pino guia é guiar as partes superiores e inferiores do estampo, para que com o movimento de subida e descida, não ocorra o deslocamento das partes. Normalmente se utiliza o aço SAE 1010/1020 Cementado – Temperado e Revenido 60-62 HRC, ou Aço SAE 8620 Cementado – Temperado e Revenido 60-62 HRC. Também é possível utilizar o aço Toolox® 44 com tratamento superficial.

A matriz tem como objetivo moldar a chapa que está sendo estampada e dar a forma adequada a ela. A matriz segura à chapa, enquanto o punção atua aplicando uma força sobre essa chapa. As matrizes podem ser inteiriças ou seccionadas. Na fabricação da matriz, deve-se considerar o ângulo de escape, a espessura da chapa, o perfil e a folga entre o punção e a matriz.

O material utilizado para sua construção são os aços especiais, ou aços ferramenta. O punção aplica uma força na chapa que se distribui ao longo da matriz, e se não tiver espessura suficiente, acaba trincando. Por isso é imprescindível que a matriz apresenta boa tenacidade. Os aços mais utilizados, em geral, para a matriz são:

Parafusos e pinos guias fixam a placa base, que serve de apoio à placa matriz. Tem como finalidade eliminar o choque direto entre a matriz e a mesa. Ela fixa o conjunto à mesa da prensa.

Os lados de uma placa base servem para fixar o estampo na mesa da prensa e na sua parte inferior, normalmente, se faz um canal para retirada de retalhos. Os materiais mais utilizados para placa base são os aços 1020 a 1040 ou Toolox® 33.

O punção realiza o corte e a conformação da chapa, atuando perpendicularmente à face da matriz. É construído como uma peça inteiriça, geralmente a 90° do movimento, mas sua superfície inferior pode ser inclinada para reduzir a força de corte. O punção aplica uma força na chapa, na região onde há o orifício da matriz.

Para realizar um bom corte, o punção e a matriz devem ter uma folga de acordo com o projeto. Os punções de corte inclinado podem diminuir a força de corte em até 60%, assim como o escalonamento dos punções. Os punções utilizam os seguintes aços (a dureza depende do tipo de chapa a ser conformada ou cortada):

A faca limita o passo da tira. É como um punção com largura equivale ao passo da matriz. As facas de avanço são utilizadas em peças de espessura de 0,2 a 4 mm. Os operadores utilizam facas de avanço em peças com espessura de 0,2 a 4 mm. As facas cortam parte da chapa que não será utilizada para o produto final. Podem empregar os seguintes aços:

O suporte, produzido com aço de baixa liga, como o SAE 1020, é um apoio fixado na parte inferior do estampo, no lado da saída do material. O suporte é utilizado para apoiar as tiras/chapas em casos de estampos progressivos ou na estampagem de peças de dimensões grandes.

Nas prensas de estampagem (ou estamparia), utilizam-se diversas peças, além das apresentadas aqui. De maneira geral, essas foram as principais partes que geravam dúvidas. Por fim, mostram-se mais algumas peças utilizadas no processo de estampagem de metais.

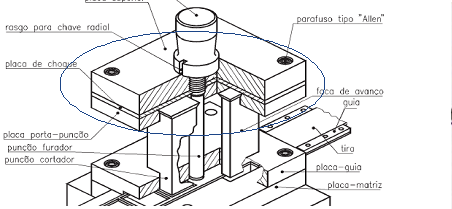

A Figura 8 apresenta mais algumas peças relevantes.

Fig 8 – locais de algumas peças na prensa.

Prensa Chapa, Sujeitador ou Pino Extrator: serve para pressionar e manter a chapa na posição correta no momento do corte dobra ou repuxo. Após o corte, o pino extrator retira o material que ficou na matriz. Isso depende do tipo de operação de estampagem utilizada.

Algumas indústrias utilizam tipos de molas, como molas helicoidais de compressão, molas de plastiprene, cilindros de nitrogênio, cilindros controlados (inteligentes) e cilindros SPC. Elas usam o limitador, a arruela e o parafuso no conjunto de tirante para limitar a abertura da mola e deixá-la livre para atuar.

As buchas servem para evitar o desgaste das colunas. Material utilizado é o aço SAE 8620 (cementado e temperado para dureza de 58-62 HRC).

Precisa de aços para ferramentas? Solicite sua cotação com a Serrametal! ⬇

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[2] Prof. Eng. Mec.Norberto Moro, Téc. Mec. André Paegle Auras.CONFORMAÇÃO MECÂNICA II – Extrusão, Trefilação e Conformação de Chapas. FLORIANÓPOLIS, 2006. (Apostila de processos de fabricação – CENTRO FEDERAL DE EDUCAÇÃO TECNOLÓGICA DE SANTA CATARINA, GERÊNCIA EDUCACIONAL DE METAL MECÂNICA, CURSO TÉCNICO DE MECÂNICA INDUSTRIAL).

[3] CALLISTER, W. D., Ciência e Engenharia de Materiais: Uma Introdução. John Wiley & Sons, Inc., 2002.

[4] Projetista de Máquinas – PRO-TEC – PROVENZA, FRANCESCO

[5] Folle, L. F.; Arruda, R. P.; Marca, D.; Schaeffer, L. “Escolha do lubrificante correto torna mais precisa a curva-limite de conformação.” Corte & Conformaçãode Metais, Abril 2008.