13 de dezembro de 2021

Uma das peças de automotores mais comuns de serem fabricadas pelo forjamento são os virabrequins. Visto que hoje em dia a busca pela maior qualidade do produto com uma maior produtividade da ferramenta é cada vez maior, é importante levantar alguns aspectos em relação a sua fabricação.

Figura 1 – Virabrequim

Sumário

O foco do novo ambiente industrial é fabricar produtos de excelente qualidade com o mínimo de gastos e com prazo de entrega eficiente, além de fornecê-los aos consumidores com o melhor preço possível. Na economia global em evolução, o aumento da concorrência é um obstáculo, o que se torna uma grande necessidade para o setor começar a se desenvolver [1].

Na indústria, é possível que os fabricantes desenvolvam e forneçam virabrequins forjados ou fundidos em condições totalmente acabadas ou semiacabadas com vários tratamentos de superfície, como têmpera por indução ou nitretação.

Os virabrequins são projetados e fabricados para desempenho máximo e fornecem eficiência mecânica superior para longos períodos de operação. Os virabrequins de alto desempenho servem para motores automotivos, estacionários, marítimos, tratores, escavadeiras, motores industriais e agrícolas, compressores de ar e compressores de refrigeração.

Os virabrequins são as principais peças giratórias de um motor que são instaladas em uma biela e podem converter o movimento para cima e para baixo em um movimento circular da biela. Normalmente, no processo de fabricação do virabrequim, um tarugo de tamanho adequado é submetido a um tratamento térmico até a temperatura de forjamento necessária e, em seguida, é sucessivamente prensado na forma exigida, pressionando o tarugo entre um par de matrizes sob alta pressão.

Se houver formas complexas ou deformações extremas a serem alcançadas, então, mais do que um conjunto de matrizes é necessário para realizar a tarefa e realizar a modelagem correta.

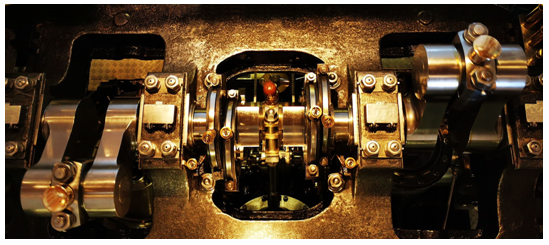

Figura 2 – Modelagem de componentes do bloco de motor

O forjamento tem alguns benefícios sobre o virabrequim fundido, como:

A qualidade de seus produtos é fundamental para qualquer setor de manufatura para poder se destacar diante de seus rivais e assim se tornar a primeira opção de seus clientes. O produto final deve sempre estar de acordo com as especificações. Muitos dos projetos de virabrequim estão implícitos em vários defeitos durante o processo de forjamento, como preenchimento, deslocamento da matriz, sobreposições, corrosão, etc. [1].

Vamos analisar o forjamento para virabrequins multicilindros, por meio da prática de ferramentas de qualidade e estratégias eficazes implementação para aprimorar os padrões da indústria de produção para virabrequins forjados para eliminar defeitos de forjamento nos setores de fabricação de virabrequins.

Logo, é possível analisar a situação do forjamento de virabrequim com o uso de técnicas de qualidade, como a análise de Pareto e gráfico de causa / efeito, para avaliar diferentes defeitos no forjamento de virabrequins industriais, a fim de reduzir o índice de rejeição e aumentar a lucratividade da produção [1].

Por último, recomenda-se que ações corretivas sejam tomadas para lidar com os principais defeitos do virabrequim. A adoção da estratégia correta poderia reduzir a taxa de rejeição de 4,45 por cento para 0,8 por cento [1].

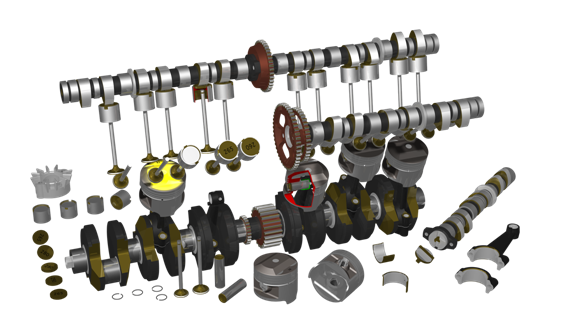

Gráfico de Pareto: O gráfico de Pareto é um histograma básico que pode ser empregado para categorizar e analisar desafios, situações e causas de desempenho operacional [2]. É fácil focar em defeitos específicos que aparecem em alta frequência após a identificação gráfica dos resultados. O diagrama de Pareto distingue entre poucos que são significativos e poucos que são triviais, de forma que outros possam determinar qual dos defeitos reconhecerem primeiro [3]. Conforme mencionado no gráfico de Pareto, haveria um desafio crítico que elimina 80% do problema relacionado à qualidade, de modo que é referido como um método de análise de dados. Conforme mostrado na Figura 3, Pareto (80-20) favorece defeitos de rejeição. De acordo com a Análise, os sub-enchimentos são responsáveis por mais de 84% das rejeições de virabrequins [1].

Figura 3 – Análise de rejeição de defeitos por gráfico de Pareto [1].

Esta é uma possível análise que pode ser aplicada a qualquer empresa, gerando uma eficaz avaliação da situação da empresa, e podendo, ao menos, verificar quais são as melhorias que devem ser aplicadas para os produtos forjados.

O comportamento de deformação a quente do aço S34MnV pode ser estudado por meio de testes de compressão isotérmica, uma vez que é fixado o valor de temperatura no processo. É analisada a influência da taxa de deformação e da temperatura de deformação na tensão de fluxo [4].

Estudos indicam que para o aço S34MnV com a mesma deformação, a tensão de fluxo diminui com o aumento da temperatura de deformação quando a taxa de deformação é constante e aumenta com a taxa de deformação quando a temperatura é fixa. Ele estabeleceu uma equação constitutiva do tipo Arrhenius polinomial de cinco ordens que se baseia na compensação de deformação [4].

O coeficiente de correlação R entre o valor predito e o valor experimental é 0,9943, e o valor do erro relativo absoluto médio (AARE) (%) é calculado como 3,9749%.

O diagrama do modelo de material dinâmico (DMM) do mapa de processamento térmico também é desenhado para investigar a trabalhabilidade nos aços e sugere que as melhores condições de processamento térmico, em específico para o aço S34MnV, estão dentro da faixa de taxa de deformação de 0,03-0,6 s−1 e faixa de temperatura de deformação de 1030–1150°C. Nos domínios sugeridos, o valor de pico da eficiência de dissipação de potência está entre 34% e 39% [4].

Realizar uma investigação experimental sistemática para avaliar e quantificar o efeito do acabamento da superfície forjada também pode ser um meio de avaliar o processo. Uma das situações é analisar o material em vários níveis de dureza (19 HRC, 25 HRC, 35 HRC e 45 HRC) no comportamento à fadiga de um aço forjado [5].

Quando se realiza esse tipo de estudo, normalmente dentro das empresas possuem um departamento de qualidade onde se realizam testes. Dentro desse departamento, existe um laboratório que prepara corpos-de-prova.

Assim, esses corpos-de-prova são submetidos à flexão e teste de fadiga. As condições de superfície devem ser avaliadas, um acabamento de superfície polido para ser usado como superfície de referência e um acabamento de superfície forjado a quente [5].

Os métodos de aquecimento utilizados para o forjamento podem ser em forno a gás e também o aquecimento por indução, para permitir a comparação dos dois métodos de aquecimento, uma vez que a profundidade de descarbonetação difere entre os dois métodos [5].

Uma vez que o jateamento é um processo muito comum, usado como um processo de limpeza de superfície forjada com o benefício adicional de induzir tensão residual compressiva, o acabamento da superfície forjada a quente foi avaliado com e sem o jateamento [5]. Isso permite que sejam avaliadas as propriedades da superfície do material e da peça forjada.

Uma ampla variedade de metais pode ser forjada. Metais típicos usados no forjamento incluem aço carbono, aço de liga e aço inoxidável. Metais muito suaves como alumínio, latão e cobre também podem ser forjados.

O processo de forjamento pode produzir peças com excelentes propriedades mecânicas com desperdício mínimo. O conceito básico é que o metal original é deformado plasticamente na forma geométrica desejada – dando a ele maior resistência e resistência à fadiga. O processo é economicamente viável com a capacidade de produzir peças em massa e atingir propriedades mecânicas específicas no produto acabado.

Figura 4 – Processo de forjamento

Apesar de grandes benefícios, existem alguns metais que o forjamento não é o método ideal. Como o próprio nome sugere, o ferro fundido deve ser fundido exclusivamente; não pode ser forjado. Além disso, embora se destaque na capacidade de fundição e na obtenção da forma definida pelo molde, o ferro fundido não pode ser soldado de forma confiável devido ao seu alto teor de carbono, o que causa uma solda quebradiça. Como tal, ele não fornece a resistência nem a conectividade de tubulação normalmente exigida por aplicações de alta pressão e alta temperatura. Em tais casos, o aço é uma escolha apropriada.

As ligas de aço normalmente usadas em virabrequins de alta resistência foram escolhidas no que cada projetista considera ser a combinação de propriedades mais desejável. Ligas de aço de médio carbono são compostas principalmente do elemento ferro e contém pequenas porcentagens de carbonos de 0,25% a 0,45%. Uma combinação de elementos de liga, uma mistura dos quais foi cuidadosamente projetada para produzir propriedades específicas na liga alvo, incluindo dureza superficial e dureza do núcleo, resistência à tração final, resistência ao escoamento, resistência à fadiga limite de resistência, ductilidade, resistência ao impacto, resistência à corrosão.

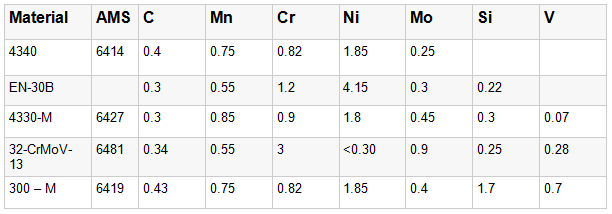

Os elementos de liga mais usados para o material base para o forjamento de virabrequim são: aços carbono ao manganês, cromo, molibdênio, níquel, silício, cobalto, vanádio e, às vezes, alumínio e titânio. Cada um desses elementos adiciona propriedades específicas a um determinado material. O teor de carbono é o principal determinante da resistência e dureza finais com as quais essas ligas podem ser tratadas termicamente. Na Tabela 1 é possível observar os tipos de liga e sua composição química:

Tabela 1 – Principais ligas e suas composições para forjamento de virabrequim

Além dos elementos de liga, os aços de alta resistência são cuidadosamente refinados para remover o máximo de impurezas indesejáveis, como enxofre, fósforo, cálcio, etc. Define a porcentagem da fração permitida dos elementos de liga. O método típico de processamento a vácuo é VIM (do inglês: Vacuums induction melting) e VaR (do inglês: Vacuum arc re-meltings).

A fusão por indução a vácuo (VIM) é um processo para a produção de aços de altíssima pureza pela fusão do material por aquecimento por indução dentro de uma câmara de alto vácuo. A refusão a arco a vácuo (VAR) é um processo de refino no qual o aço é fundido novamente dentro de uma câmara de vácuo para reduzir o número de gases dissolvidos no metal. O aquecimento ocorre por meio de um arco elétrico entre um eletrodo consumível e o lingote. Existem outros aços de ultra-alta resistência que não são aços carbono.

Esses aços, conhecidos como aços “fundidos”, são refinados para remover o máximo de carbono possível e contêm grandes quantidades de níquel (15%) como subproduto de suas estruturas cristalinas resultantes. Estes aços podem atingir níveis extremos de resistência e manter excelentes níveis de resistência a impactos.

Se analisarmos os cenários atuais e futuros sobre as possíveis escolhas de materiais para virabrequins de motores de alto desempenho, também com uma visão geral sobre técnicas de endurecimento superficial, tratamentos térmicos e seus potenciais técnicos e de redução de custos, temos que verificar que temos, como estado da arte lidar com motores de alto desempenho [6].

Atualmente, são disputados entre os aços QT (temperado e revenido) e nitretados e os aços MA (Microalloy). Aços QT e nitretado, combinados com duas superfícies. As técnicas de endurecimento (têmpera por indução e laminação de filetes) apresentam o maior potencial em termos de características mecânicas e resistência à fadiga. Por outro lado, os aços MA e o endurecimento por indução garantem altos volumes de produção e dão vantagens em termos de distorção e usinagem das peças, devido à ausência da têmpera, apesar de poderem atingir características mecânicas superiores em comparação com aços QT [6].

A tendência atual em aumentar os poderes do futuro ICE (Internal Combustion Engines) exigirá componentes mais fortes, o que significa que as atuais tecnologias disponíveis para a produção de virabrequins não serão capazes de satisfazer todos os requisitos do projeto (por exemplo: desempenho, produtividade e custos) [6]. Nesse cenário, a utilização de aço bainítico para peças forjadas de motor componentes parecem bastante avançados:

Por essas razões, o uso deste tipo de aços para o virabrequim ICE apresenta um potencial muito alto. Atualmente, o principal aspecto que precisa ser melhor investigado está relacionado à usinabilidade, que é pior se comparada a outras soluções.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] Amitkumar B. Solanki, Sunilkumar S. Sonigra, Vivek Vajpayee, Implementation of quality tools and effective strategies to boost production market standards for forged crankshafts: A case study of forging industry, Materials Today: Proceedings, 2021,ISSN 2214-7853, https://doi.org/10.1016/j.matpr.2021.04.537.

[2] J. Defeo, Juran’s Quality Handbook: The Complete Guide to Performance Excellence, 7th edition., McGraw-Hill Education, Washington, DC, 2016.

[3] E. Grant, R. Leavenworth, Statistical Quality Control, 7th edition., McGraw Hill Education, 2017.

[4] ZHANG, Zhenwei; LI, Heng; ZHOU, Yuwei; GUO, Weimin; JIANG, Rui; ZHU, Yujin. Research on Thermal Deformation Behavior of Marine Crankshaft S34MnV Steel. Steel Research International, [S.L.], p. 2100140, 6 jul. 2021. Wiley. http://dx.doi.org/10.1002/srin.202100140.

[5] S.A. McKelvey, A. Fatemi, Surface finish effect on fatigue behavior of forged steel, International Journal of Fatigue, Volume 36, Issue 1, 2012, Pages 130-145, ISSN 0142- 123,https://doi.org/10.1016/j.ijfatigue.2011.08.008.