27 de dezembro de 2021

Os processos de engenharia de superfície em aços são essenciais na produção de peças da indústria, eles consistem na formação de uma fina camada de elevada resistência na superfície, mas sem a alteração da dureza e microestrutura do núcleo do material. Isso promove maior resistência à fadiga, ao desgaste e esforços de compressão, e assim, aumentando a vida útil da ferramenta. Dessa forma, é importante entender a influência desses processos na em específico na solda.

Fonte: https://pixabay.com/pt/photos/soldagem-soldador-trabalho-m%c3%a1quina-2819144/

Sumário

A solda consiste no aquecimento, fusão, solidificação e resfriamento de um ou mais materiais, dependendo da aplicação do componente soldado, para a formação de uma junta por meio de uma fonte de calor.

Se considerarmos as mudanças de fases microestruturais não apenas dos aços, mas de qualquer material, que podem ocorrer de acordo com as condições de pressão e temperatura pode-se afirmar que o processo de soldagem é um processo de tratamento térmico muito violento, visto que é capaz de afetar localmente as propriedades mecânicas da peça.

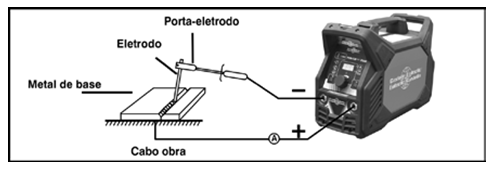

A soldagem a arco elétrico se refere a um amplo grupo de formas de soldagem que possuem como base o mecanismo de arco elétrico como fonte de calor. Devido à facilidade e versatilidade é um dos processos mais empregados na indústria.

As operações de arco elétrico funcionam por meio da condução de eletrodos consumíveis, que podem ter a forma de fio ou vareta, e não consumíveis constituídos varetas de carbono e tungstênio.

Figura 1 – Esquema do processo de solda. Fonte: Eutectic do Brasil, 2021.

Um arco elétrico é uma descarga entre dois eletrodos. A corrente de soldagem é conduzida de um eletrodo ao material base através de um gás aquecido e ionizado, chamado de plasma. A queda de voltagem e corrente no arco promovem a quantidade de potência elétrica que são liberados e o calor que funde o eletrodo das faces da junta.

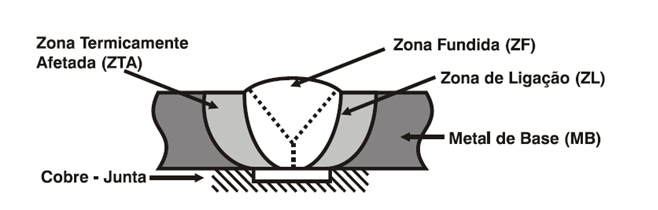

Figura 2 – Zonas formadas durante o processo de solda. Fonte: Eutectic do Brasil, 2021.

Como mostrado na Figura 2 o processo de solda é constituído pelas seguintes zonas (Eutectic do Brasil, 2021).

Zona Termicamente Afetada (ZTA): A zona afetada pelo calor na soldagem dos aços carbono e aços-liga é particularmente importante na relação das propriedades da junta soldada.

Devido às altas temperaturas atingidas na ZTA, ocorrem mudanças na estrutura do metal base e, como consequência, temos alterações nas propriedades mecânicas nesta região.

A região da ZTA apresenta um grande número de estruturas com diferentes propriedades, sendo que estas alterações podem ser controladas pelo resfriamento da peça.

Os efeitos do resfriamento na soldagem são influenciados pelo:

– Aporte de calor;

– Espessura do Metal Base (substrato);

– Temperaturas Aplicadas na Junta.

Zona Fundida (ZF): Região onde o material fundiu-se e solidificou-se durante a operação de soldagem. As temperaturas de pico nesta região foram superiores à temperatura de fusão do metal soldado.

Zona de Ligação (ZL): Região onde ocorreu a combinação de características, químicas, físicas e mecânicas dos materiais envolvidos na junta soldada. Essa união entre os materiais irá depender da aproximação entre os átomos a distâncias suficientemente pequenas para a formação das ligações químicas, em particular, das ligações metálicas. Por esse motivo, a composição química irá influenciar na soldabilidade do material.

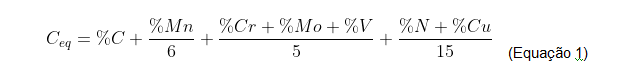

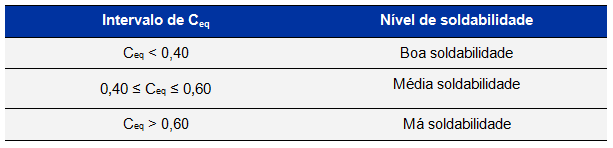

A soldabilidade dos aços diminui com o aumento de sua temperabilidade, por esse motivo é um parâmetro muito importante avaliar esse parâmetro antes da solda. A maneira mais eficiente para estimar a temperabilidade de um aço é por meio do cálculo de carbono equivalente (Equação 1). Quanto menor for carbono equivalente de um aço maior será a soldabilidade como mostra a Tabela 1.

Tabela 1 – Relação entre Ceq e níveis de soldabilidade.

A soldabilidade dos aços ferramenta de forma geral é ruim quando comparados a aços construção mecânica por apresentarem uma quantidade de elementos de liga superior, aumentando o valor da quantidade de carbono equivalente. Mas não significa que esses não são soldáveis, apenas que se devem tomar muito mais cuidados durante a solda.

Metal de Base (MB): Região mais afastada da área soldada e que não foi afetada pelo processo de soldagem, mantendo desta forma as características originais da liga. As temperaturas de pico atingidas durante o processo de soldagem são inferiores a temperaturas críticas para o material.

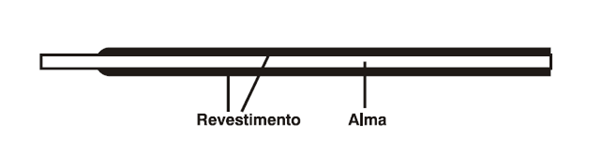

Figura 3 – Eletrodo revestido. Fonte: Eutectic do Brasil, 2021.

O processo de soldagem por eletrodo revestido é mais comum na indústria devido a sua versatilidade e por ser o mais indicado para a solda de aços. Por meio dele podem ser soldados aço carbono, aço de baixa liga, média e alta ligas, aços inoxidáveis, ferros fundidos, alumínio, cobre, níquel e ligas desses materiais.

O eletrodo revestido é constituído pela alma metálica, que é o material que fica na peça após o processo de solda, e pelo revestimento que possui uma composição química muito variada. O revestimento tem a função de proteger a alma metálica do oxigênio e nitrogênio durante o arco, que podem modificar o metal soldado.

Para os aços ferramenta comercializados na Serrametal, é indicado o uso de consumíveis com arames com composição química próxima do metal base, nesses casos cada marca possuirá uma referência específica própria que em geral não está na norma.

Em situações em que a ferramenta não desempenha um papel tão fundamental no projeto e não é possível a compra desses eletrodos, pode-se realizar a solda com eletrodos revestidos de aços inoxidáveis, pois estes proporcionam alta estabilidade para soldagem e reduzem o risco de trincas por choque térmico.

Em aços para trabalho a frio (D2, D6, O1) são recomendados eletrodos das séries E307, E309 e E312, e varetas/arames das séries ER307, 309, 309Mo e 312, principalmente após temperados. Analogamente os aços H13, M2, Toolox 33 e Toolox 44 utilizam os mesmos consumíveis quando comparados aos aços para trabalho a frio.

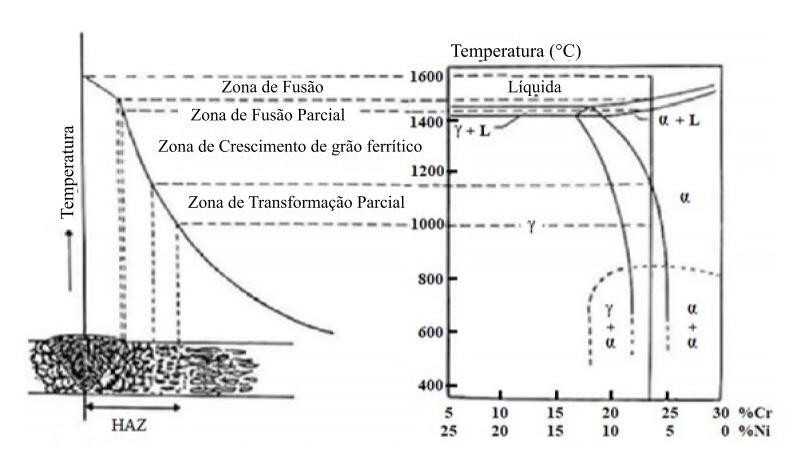

Todo aço sofre alterações de fases microestruturais dependendo do tratamento térmico no qual ele é submetido, dessa forma tanto o aço utilizado no eletrodo de solda quanto o metal base sofrerão alterações durante o processo, como mostra a Figura 4.

Os aços inoxidáveis podem ser um substituto para as varetas específicas dos aços ferramentas, pois eles apresentam alta condutividade térmica e baixo coeficiente de dilatação térmica, o que faz com que tenham alto grau de desempenho em aplicações com alta fadiga térmica e alto grau de elementos de liga.

Figura 4 – Fases presentes nas zonas da solda. Fonte: Fonte: BORGES et. al., 2021.

Após a solda, devido ao aumento de temperatura, a junta e a zona termicamente afetada podem ficar frágeis. Assim, uma forma de compensar esses efeitos é pela execução de tratamentos de endurecimento superficial.

Os processos mais conhecidos de endurecimento superficial se dividem em duas categorias de acordo com seu mecanismo, por meio da alteração química superficial (cementação e nitretação) e por meio da alteração microestrutural superficial (têmpera por chama ou indução). Dessa forma, é importante compreender a influência desses processos na solda de uma peça.

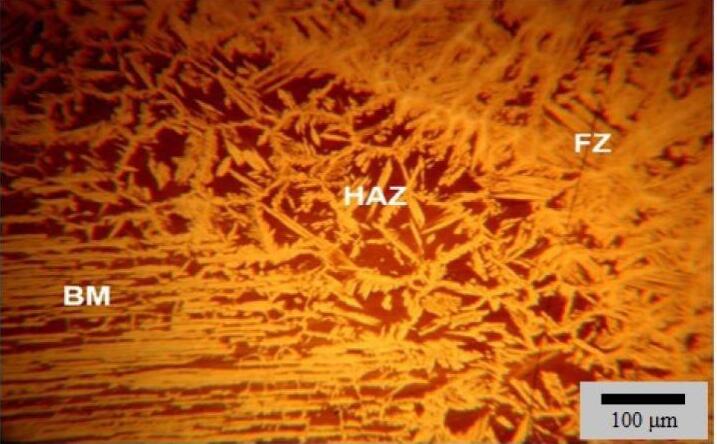

Na Figura 5 é possível identificar 3 microestruturas diferentes formadas após a solda em placas de aço inoxidável super duplex (AISD) UNS S32750 com arame eletrodo UNS S32750. Os AISDs são aços com temperatura de fusão de 1500 °C. Acima de 1300 °C, a austenita não é estável, o que facilita a formação de grão ferríticos. A altas temperaturas da zona termicamente afetada promovem o crescimento desses grãos, causando a formação de grãos austeníticos durante o resfriamento

Dessa forma, alguns estudos têm sido realizados para se evitar que problemas assim ocorram com frequência na indústria. Um dos alvos de estudos é o uso do processo de nitretação, que pode minimizar efeitos negativos da solda.

Dentre os tipos de processos de nitretação (nitretação gasosa, nitretação por plasma, nitretação por implantação iônica e nitretação líquida) a que mais se destaca dentre os estudos atuais é em relação a nitretação a plasma, pois é um tratamento que promove a formação de uma camada uniforme, não importando o tamanho e geometria da peça.

Figura 5 – Diferentes microestruturas formadas na região da solda devido a alta temperatura. Descrição: BM (Metal base), HAZ (Zona termicamente afetada), FZ (Zona fundida). Fonte: BORGES et. al., 2021.

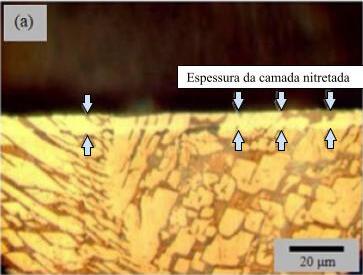

Após o tratamento de nitretação, foi demonstrado no trabalho de Borges et.al (2021) que o material adquiriu uma resistência a corrosão considerável como mostra a Tabela 2. O material após o tratamento adquiriu uma camada de difusão de 6,22 ± 0,09 μm (mostrada na Figura 6), não apresentando camada branca.

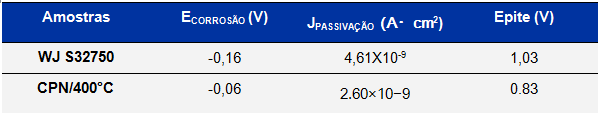

Tabela 2 – Valores de potencial de corrosão extraídos das curvas de polarização. Fonte: BORGES et. al, 2021.

Figura 6 – Camadas de nitretação formadas. Fonte: BORGES et. al., 2021.

O PVD (Physical Vapor Deposition – Deposição física de vapor) e PECVD (Plasma Enhanced Chemical Vapor Deposition – Deposição química em fase de vapor assistida por plasma) são processos muito utilizados na indústria em ferramentas de usinagem.

É um processo que pode ser aplicado em ferramentas de conformação, componente mecânicos de precisão, injeção ou corte, para a obtenção uma superfície com alta resistência ao desgaste e à corrosão, baixo coeficiente de atrito, inércia química e em alguns casos que possa atuar como barreira térmica.

O problema em ferramentas que possuem regiões com solda é a retenção de resíduos que não podem ser removidos em operações convencionais de limpeza. Estes resíduos são adsorvidos em regiões profundas da ferramenta e não são retirados por operações superficiais.

Entretanto, no processo PVD as condições de baixa pressão (10-5 Pa) e temperatura (380-390 ºC) é possível evaporar e remover os resíduos das regiões mais profundas da ferramenta causando contaminação da atmosfera e resultando em desplacamento da camada PVD no momento da deposição e até em serviço.

Mesmo prevendo tal fato e tomando cuidado com as condições de processo, não é possível avaliar com antecedência a intensidade de contaminação na área soldada e muitas vezes as peças com solda são perdidas e em caso extremo contaminam todas as peças da carga.

No caso de processos a plasma, a tensão residual se desenvolve devido às variações de temperatura e/ou devido às diferenças de módulos de elasticidade do material base e da camada. Os filmes depositados sobre ferramentas apresentam, via de regra, tensões residuais, que podem ser originadas por efeitos térmicos, por epitaxia ou pela incorporação de defeitos durante seu crescimento (PINEDO, Carlos E., 2004).

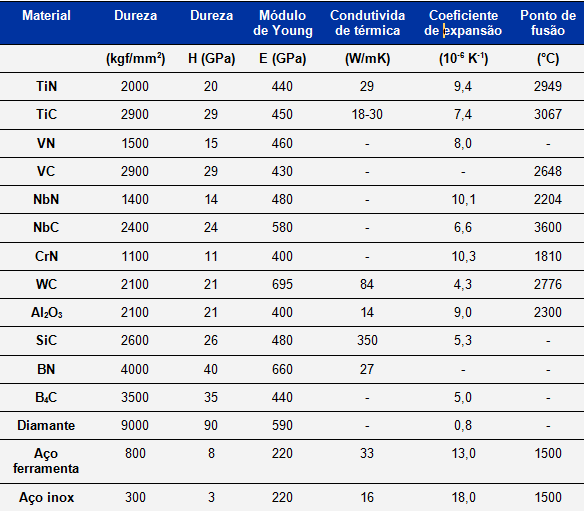

Em razão dos diferentes coeficientes de expansão térmica do filme e do substrato (o metal base), os efeitos térmicos resultam em tensões de tração, se o coeficiente de expansão térmica do filme for maior que o do substrato, e de compressão, caso o coeficiente de expansão térmica do filme seja menor que o do substrato (PINEDO, Carlos E, 2004).

Dessa forma, na solda essas tensões residuais irão atuar de forma diferente dependendo do tipo de material do eletrodo, metal base e tamanho da camada. Pode-se dizer que quanto maior a diferença entre o coeficiente de expansão térmica entre os materiais maior será a geração de tensões residuais. Podemos comparar na Tabela 3 essas e outras propriedades de materiais utilizados em recobrimento.

Tabela 3 – Propriedades estruturais, mecânicas e térmicas de materiais utilizados em recobrimentos duros. Fonte: HULTMAN, L.; SUNDGREN, J.E, 2001.

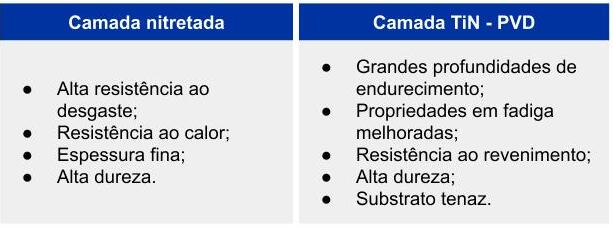

Os tratamentos superficiais são extremamente importantes na indústria para garantir que não apareçam defeitos superficiais que possam levar a falha precoce de uma ferramenta. Além disso, permitem que o núcleo do material permaneça com as mesmas propriedades de dureza e tenacidade. Entretanto, vale ressaltar que desempenham papéis funcionais diferentes, como mostra abaixo.

Tabela 4 – Comparação camada nitretada e camada de PVD. Adaptado de HOCK, K et. al., 1996.

Dessa forma, dependendo da aplicação é possível recomendar tratamentos diferentes, ou mesmo ambos, como o caso dos tratamentos duplex. Com relação a aplicações que exijam um desgaste e fadiga extremos como em ferramentas de corte, brocas e fresas, recomenda-se o uso de tratamento PVD ou duplex. Enquanto em casos que não são precisem de tanta profundidade de camada e ao mesmo tempo alta dureza pode recomendar o uso de tratamento de nitretação.

Pode-se assim fazer a mesma relação entre os dois tratamentos para a soldagem. Como é possível notar, o tratamento de PVD exercerá maiores influências em relação à nitretação devido a profundidade da camada e formação de tensões residuais, que podem produzir maior resistência, mas ao mesmo tempo maior fragilidade superficial.

Portanto, o uso de eletrodos revestidos de composição similar ao metal base da solda, bem como os corretos procedimentos de solda, podem minimizar os impactos negativos dos tratamentos superficiais e garantir a durabilidade do projeto final.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Nataly Pecelin, Thiago Cortiz e Renata Brandolin

Referências bibliográficas

Eutectic do Brasil. Manual de Aplicações em Soldagem. 5ª Ed. Jul. de 2021.

BORGES et. al. Corrosion Resistance and Microstructural Evaluation of a Plasma Nitrided Weld Joint of UNS S32750 Super Duplex Stainless Steel. Materials Research. 2021; 24(6): e20210087.

SUN, Y.; SEOW, H. P.. Effect of welding on the nitriding response of AISI 304 stainless steel. Heat Treatment of Metals, Jan., 2004.1 p.16-19.

Piccilli, Marcos R.. Crack avoidance in steel piston rings through the optimization of process and gas nitriding parameters. Int J Adv Manuf Technol (2011) 56:397–409.

FRANCO, Adonias R., et. al. Efeito do acabamento superficial de substratos de aço-ferramenta AISI D2 na aderência de revestimentos de TiN depositados por PVD. Congresso Brasileiro de Engenharia e Ciência dos Materiais, 14., 2000, São Pedro – SP.

PINEDO, Carlos E. Tratamentos superficiais para aplicações tribológicas. Metalurgia & Materiais. Abril de 2004.

HULTMAN, L.; SUNDGREN, J.E. IN: Handbook of Hard Coatings – Deposition Technologies, Properties and Applications. Ed. Bunshaw, R.F., p. 111, Noyes Publications, Park Ridge, New Jersey, 2001.

HOCK, K.; SPIES, H.J.; LARISH, G.; BUCKEN, B. Wear resistance of prenitridedhardcoat steels for tools and machine components. Surface and Coatings Technology, V. 88, pp. 44-19, 1996.