19 de maio de 2020

Explore os processos de tratamento térmico, onde a manipulação de temperaturas transforma materiais com propriedades únicas. Do recozimento ao alívio de tensões, desvende cada etapa para garantir resistência, dureza e muito mais.

Sumário

A definição de tratamento térmico é: Submeter o material a variações de temperatura, podendo ser em diferentes meios, para assim, obter diferentes propriedades dos materiais sem que se modifique o produto.

Tratamento térmico não é apenas realizado em aço ferramenta, mas em vários tipos de materiais, como cerâmicas e polímeros.

Em síntese, temos a consciência que um processo de tratamento térmico baseia-se em aquecer um material e em seguida resfriá-lo. Para cada material e cada propriedade desejada, se faz um tipo de tratamento.

No processamento de materiais poliméricos, como plásticos em geral, a máquina funde o material, transformando-o em um líquido viscoso por meio de uma rosca sem fim. Em seguida, a máquina direciona o material para um molde de aço ferramenta, feito de P20, H13, Toolox® e outros tipos de aço. Nesse ponto, ocorre o resfriamento e a moldagem, dando forma ao produto desejado.

A evolução do tratamento térmico levou o desenvolvimento de ferramentas com propriedades mecânicas muito maiores, trazendo grandes mudanças em várias áreas da sociedade.

As primeiras ferramentas de ligas ferrosas passavam por tratamentos térmicos bruscos, com resfriamento em água. Isso proporcionou uma dureza muito elevada, deixando o material duro e quebradiço, pouco dúctil, mas com uma certa tenacidade [1].

O tratamento térmico no aço ferramenta exige várias etapas, como a têmpera, resfriamento, revenimento a tratamentos superficiais após o revenimento. Para cada caso, se fora uma ferramenta para trabalho a frio (como o D2, D6, Toolox®, M2, etc.), as temperaturas do tratamento térmico fazem com que o aço apresente as características mais adequadas.

O tratamento térmico no aço ferramenta é uma das principais etapas de fabricação, quando realizado de maneira inadequada, pode-se diminuir drasticamente a vida útil da ferramenta. Sendo feito de maneira correta, evitam-se trincas e quebra do material.

Resistência à trinca (evitar a trinca no aço), Dureza (principalmente aço para conformação, corte, dobra, repuxo), Resistência ao desgaste (para aços que trabalham com atrito, em que há desgaste abrasivo e adesivo), Tamanho de grão, e uma das principais características do aço é a Temperabilidade, que mostra a facilidade de temperar o aço [2, 3].

Os elementos de liga efetivos para aumentar a temperabilidade do aço são: [3]:

Claro que as ligas devem conter quantidades adequadas de elementos para que se obtenha um material com boa temperabilidade.

O grande ponto é: Como saber quais tipos de tratamento térmico, temperaturas e formas de resfriamento são os melhores para o aço ferramenta?

O ideal seria que, as temperaturas de aquecimento e resfriamento fossem fixas e totalmente controladas, sem que ocorra qualquer deformação no material. Entretanto, não poderemos aplicar uma temperatura muito controlada; ou seja, os fornos e meios de aquecimento e resfriamento sempre devem apresentar uma faixa de temperatura em que o material será imerso.

Como por exemplo, para o material AISI D2, a temperatura de têmpera é de 1000-1050°C.

Para obter as propriedades desejadas, é necessário modificar a microestrutura do material por meio do tratamento térmico. Em alguns casos, o tratamento térmico não visa “endurecer” o material, mas sim “amolecer”, conforme chamado no processo de recozimento.

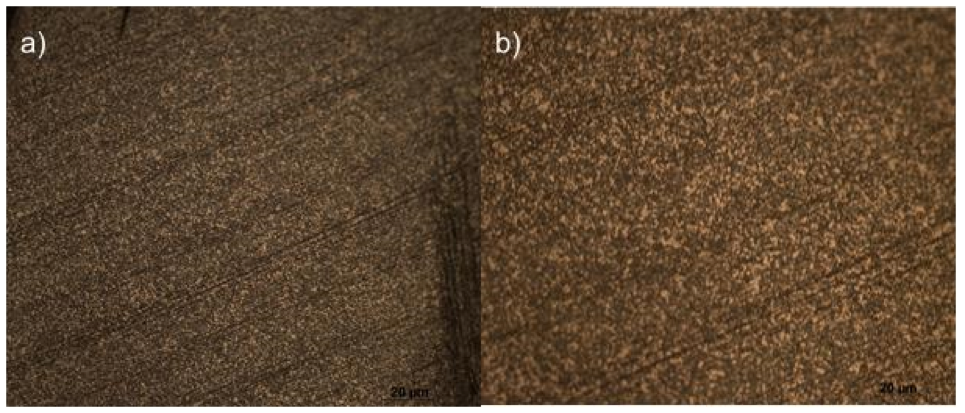

As figuras 1 e 2, a seguir, mostram o aço AISI D2 sem têmpera, da forma como foi entregue pela usina.

Fig. 1 – Metalografia do aço AISI D2 sem têmpera, com dureza aproximada de 250 HB. Ataque de Nital 3%. a) aumento de 5x; b) aumento de 10x. Fonte: Thiago Cortiz.

Fig. 2 – Foto micrografia do aço AISI D2 sem têmpera, com dureza aproximada de 250 HB. Ataque de Nital 3%. Aumento de 50x. Fonte: Thiago Cortiz.

Descubra o papel do alívio de tensões, normalização, recozimento pleno e esferoidização no processo de fabricação do aço ferramenta.

Durante o processo de lingotamento, onde ocorre à solidificação do aço ferramenta, o material apresenta tensões internas, o que podem ocasionar trincas e não conformidades. Essas tensões também aparecem após a usinagem muito bruta ou após a solda. Por isso, muitas vezes é necessário recozer o material [7].

Aquece-se a peça lentamente a uma temperatura aproximada de 570° a 670°C para realizar o recozimento visando o alívio de tensões, uma vez que se trata de aço ferramenta.

A peça fica no forno a temperatura de recozimento por até três horas. O resfriamento ocorre dentro do forno, de maneira lenta [7].

Em temperatura elevada, bem acima da zona crítica, os grãos de austenita crescem, absorvendo os grãos vizinhos menos estáveis. Quanto mais elevado for à temperatura, mais rápido será esse crescimento. Se o aço permanecer muitas horas com temperatura acima da zona crítica (por exemplo, 780ºC), ele também aumentará seus grãos.

No resfriamento, os grãos de austenita transformam-se em grãos de perlita e de ferrita. Suas dimensões dependem, em parte, do tamanho dos grãos de austenita.

Uma granulação grosseira torna o material quebradiço, alterando suas propriedades mecânicas. As trincas também se propagam mais facilmente no interior dos grandes grãos. Por isso, os grãos mais finos (pequenos) possuem melhores propriedades mecânicas.

A normalização consiste em refinar (diminuir) a granulação grosseira da peça, de modo que os grãos ficam numa faixa de tamanho considerada normal.

No processo de normalização, leva-se a peça ao forno com temperatura acima da zona crítica, na faixa de 750ºC a 950ºC. O material se transforma em austenita. Entre uma a três horas, desliga-se o forno. Retira-se a peça e coloca-se numa bancada para resfriar.

A estrutura final do aço passa a apresentar grãos finos, distribuídos de forma homogênea.

Quando uma peça sai do processo inicial de fabricação, fundição, prensagem, forjamento, laminação, terá de passar por outros processos mecânicos antes de ficar pronta. Um eixo, por exemplo, precisa ser usinado, desbastado num torno e perfurado.

O aço deve apresentar baixa dureza para ser trabalhado. Por meio do recozimento pleno do aço é possível diminuir sua dureza, aumentar a ductilidade, melhorar a usinabilidade e ajustar o tamanho do grão. O processo, também elimina as irregularidades resultantes de tratamento térmico ou mecânico, sofridas anteriormente.

O tratamento consiste em aquecer o aço num forno, numa temperatura acima da zona crítica. Após certo tempo, desligamos o forno, e a peça se resfria no seu interior.

Esferoidização significa dar forma de esfera à cementita. Trata-se de um processo indicado para aços de alto teor de carbono, que têm mais cementita do que os aços de médio e baixo carbono. A cementita assume forma de glóbulos (esferas) que permitem reduzir bastante à dureza do aço. Desse modo, pode-se economizar material durante a usinagem de aços com elevado teor de carbono.

O processo de esferoidização pode ocorrer de duas maneiras:

Aquecimento e resfriamento alternados entre temperaturas que estejam logo acima e logo abaixo da linha de transformação inferior da zona crítica.

Aquecimento por tempo prolongado em temperatura logo abaixo da zona crítica.

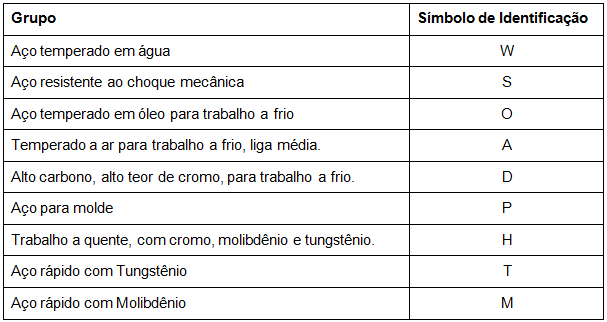

O AISI (American Iron and Steel Institute) classifica os aços, entre outros fatores, devido a sua composição química e seu tratamento térmico [8]. Seguindo a seguinte tabela e seus símbolos:

Tabela 1. Principais tipos de aço ferramenta de acordo com o AISI [9].

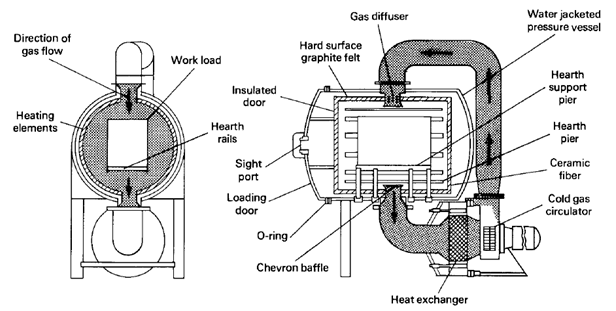

Os fornos para tratamento térmico de aços para ferramentas incluem fornos de banho de sal revestidos a cerâmica, fornos a vácuo, fornos de atmosfera controlada e fornos de leito fluidizado.Tabela 1. Principais tipos de aço ferramenta de acordo com o AISI [9].

O forno com atmosfera controlada atua, ao longo do aquecimento, para que não ocorra a descarbonetação do aço. Uma atmosfera com amoníaco contendo 25% em volume de N2 e 75% em volume de H2 (classe 601 da American Gas Association, ou AGA) atende a esse requisito e tem a vantagem de ser suficientemente reduzida para evitar a oxidação de aços de alto cromo [10].

O forno de Atmosfera controlada se baseia em aplicar calor ao material, sem que elementos químicos possam reagir com a superfície do mesmo.

O material é submetido ao aquecimento em meio a gases inertes, modificando sua estrutura, mas não sua composição química. Isso implica em um processo mais limpo, sem criar resíduos e com a peça temperada limpa.

Gases como: Propano + Ar; Metanol; Metanol + Nitrogênio. Podemos usar esses para estabelecer um ambiente com transferência de calor uniforme, fluxo constante do gás e pressão variando entre 1,06 KPa e 1,33 KPa. [13].

A seguir um exemplo de forno de atmosfera controlada:

Fig. 3 – Exemplo de forno com atmosfera controlada [14]

Devem-se levar em conta parâmetros como temperatura, pressão, agitação dos gases, teor de carbono na atmosfera e taxa de resfriamento ao utilizar esse processo. Cada projeto apresenta suas características quanto a estes parâmetros [14]. Esse tipo de processo é utilizado para aços ferramenta selecionado, tais como, AISI O1 (800°C) ou H13 (1010°C) [10].

Gases exotérmicos (classe 100) apresentam baixo custo, apresentando duas classes [11]:

Rica: Uma combinação de 10 a 21% de monóxido de carbono e hidrogênio; É um processo utilizado para aços de baixo carbono.

Pobre: Uma combinação de 1 a 4% de monóxido de carbono e hidrogênio possuem uma capacidade redutora mínima [11].

Utilizam ar e um gás hidrocarboneto como combustível. Os gases são comprimidos após passarem por uma câmara contendo catalisador. São aplicadas em processos que requerem atmosfera redutora, ou em aplicações como cementação [11].

Utiliza-se para aços de alto, médio e baixo carbono, criando uma atmosfera sem oxigênio contaminante, impedindo a oxidação do material a ser tratado e sua descarbonetação. Além de têmpera, também é utilizado para recozimento, esferoidização e normalização [4].

Processo que apresenta três funções: Protetiva, Reativa e Controle de Carbono.

Protetiva: Tem como função impedir a oxidação do aço por contaminação, mesmo que mínima, de oxigênio. Coloca-se cerca de 10% de hidrogênio junto com o nitrogênio para que este reaja com o oxigênio.

Reativa: Possuem gases reativos para reduzir óxidos metálicos. Geralmente é utilizado hidrogênio ou monóxido de carbono [4].

Controle de Carbono: tem como objetivo alterar a quantidade de carbono na superfície do aço, dependendo de sua aplicação. É utilizada tipicamente em cementação, têmpera neutra ou mesmo recuperação de carbono em materiais trabalhados a quente ou forjados [4].

O tratamento térmico de metais é realizado em gabinetes aquecidos, os quais são evacuados para pressões parciais compatíveis com os metais e processos específicos. O vácuo substitui as atmosferas de gás de proteção mais usadas durante parte ou todo o tratamento térmico.

O equipamento do forno usado no tratamento térmico a vácuo varia muito em tamanho, forma, construção e método de carregamento. Ou seja, no forno a vácuo pode-se eliminar elementos oxidantes e impurezas ao longo do processo de têmpera. Com isso, temos que os fornos a vácuo [4]:

Nos fornos a vácuo, os elementos de aquecimento estão localizados dentro da retorta. Os elementos de aquecimento podem ser feitos de um metal refratário, como tungstênio, molibdênio ou tântalo ou grafite [10].

Defletores de metal refratários cercam os elementos de aquecimento, proporcionando isolamento e reflexão radiante direta. No centro ou posicionada dentro do forno, encontra-se uma lareira de metal refratária na qual uma carga de trabalho fixa ou em cesto pode ser posicionada.

Trata-se de um forno a vácuo simples no qual uma câmara aquece e resfria a peça de trabalho. O resfriamento (têmpera) ocorre ao preencher ou soprar gás inerte pelas peças de trabalho.

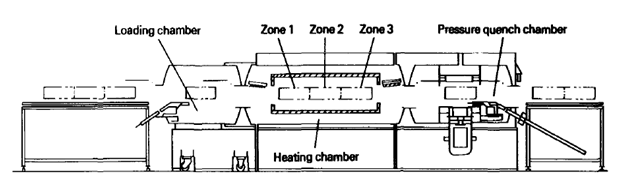

A figura 4 exemplifica como é este tipo de forno:

Fig. 4 – Diagrama esquemático de um forno de vácuo de têmpera por pressão de tipo câmara de lote único [10].

Para extinguir com rapidez suficiente para obter a microestrutura desejada do aço para ferramentas, é necessário aumentar a pressão do gás de expiração (geralmente nitrogênio). Sopradores de alta pressão e alta velocidade alcançam pressões de gás de resfriamento de até 60 KPa para realizar esse processo. A taxa de resfriamento necessária varia, dependendo do tipo de aço usado e do tamanho e formato da peça de trabalho [4, 10].

Esses sistemas são projetados para melhorar o rendimento ou aumentar a taxa de resfriamento.

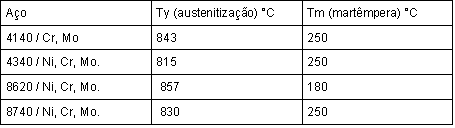

Enquanto os fornos a vácuo normalmente têm termopares disponíveis em vários locais do forno, bem como na superfície da carga ou dentro dos limites da própria carga, os fornos de múltiplas câmaras (Fig.5-6) permitem o endurecimento quase contínuo dos componentes. Em tais sistemas, existem três câmaras de módulos:

Uma purga (câmara de carregamento);

Uma câmara de aquecimento de múltiplas zonas;

Uma câmara de resfriamento;

A figura 5 apresenta um esquema de como são estes fornos e a figura 6 é uma foto de um equipamento comercial:

Fig. 5 – Esquema de um forno a vácuo típico de múltiplas câmaras em linha [10].

Fig. 6 – Um forno a vácuo típico de múltiplas câmaras [15].

Pode-se temperar a vácuo aços para trabalho a frio como AISI D2 ou D6, sendo que o AISI D2 apresenta um comportamento melhor, com menor deformação. Materiais como AISI H13 também podem ser temperados a vácuo. No entanto, aços como AISI M2 nem sempre são recomendados para esse tipo de tratamento.

Após o aquecimento, utiliza-se gases ou ar para o resfriamento, criando a estrutura martensítica no aço. No caso de ar, empregam-se “ventiladores”, gerando o que é chamado de “ar forçado”. Também podem ser utilizados os gases nitrogênio, argônio, hélio e hidrogênio, com hidrogênio e hélio os mais utilizados pelos seus coeficientes de calor específico, tornando a transferência de calor no resfriamento ideal [16].

Os sais fundidos podem apresentar composições, cada uma adaptada para determinadas operações no tratamento térmico de aços para ferramentas. O aquecimento por banho de sal é o método predominante para temperar os aços ferramenta no geral, proporcionando excelentes resultados para ferramentas que não podem ser retificadas após a têmpera ou que requerem uma excelente condição de superfície e bordas afiadas [10].

Com condições operacionais corretas, é possível tratar termicamente as ferramentas sem que ocorra descarbonetação ou descamação. A superfície ficará totalmente dura com um mínimo de distorção.

Em banhos de sal, as ferramentas são uniformemente endurecidas da superfície ao núcleo, independentemente da espessura. O tratamento térmico por condução com sal fundido proporciona calor conforme necessário, garantindo que o núcleo atinja a temperatura desejada quase simultaneamente à superfície. Isso é crucial, já que métodos convectivos ou de radiação não conseguem manter a taxa de aquecimento necessária. A eficiência do banho de sal na rápida entrega de calor não apenas uniformiza as propriedades da ferramenta, mas também reduz os tempos de tratamento, minimizando deformações e estresse residual.

Os aços para ferramentas tratados termicamente em banhos de sal geralmente são processados em fornos revestidos de cerâmica com eletrodos submersos ou imersos contendo sais à base de cloreto [11].

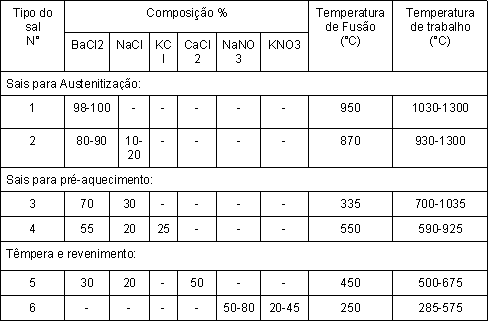

A tabela a seguir apresenta a composição de alguns sais e temperatura do banho:

Tabela 2. Composições típicas e faixas de temperatura de trabalho recomendadas para misturas de sal usadas no tratamento térmico de aços para ferramentas [9]

A tabela a seguir apresenta alguns exemplos de aços para componentes de máquina que podem passar por tratamento térmico em banho de sal:

Tabela 3. Temperatura de têmpera e martêmpera de alguns aços temperados em banho de sal.

Este processo, para alguns aços, é essencial, já para materiais como o Toolox® 33, não é necessário esse tipo de tratamento. Tratamentos superficiais podem ser afetados caso não seja realizada a limpeza adequada da peça após esse processo [12].

Alguns exemplos de aços ferramenta que podem passar por tratamento térmico em banho de sal incluem AISI M2 (principalmente), D6, D2, O1, H13 e SAE 52100.

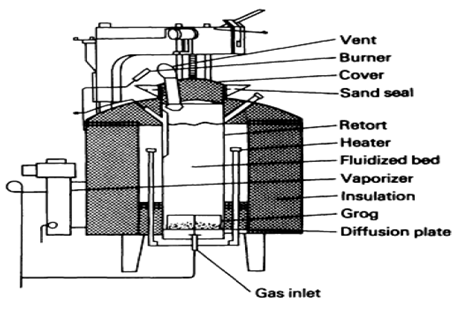

Os fornos de leito fluidizado usam um sólido, em vez de um líquido ou gás, para a transferência de calor. Geralmente, o forno compõe-se de uma camada de pequenas partículas móveis de um refratário inerte (como óxido de alumínio ou areia de sílica) em um recipiente que aquece e fluidiza por uma corrente de gás.

Objetos a serem tratados termicamente são imersos diretamente no leito de partículas [10].

Quando o gás um injetado rapidamente através de um leito de pequenas partículas sólidas, criando turbulência e elevando essas partículas, forma-se um leito fluido.

Quando pequenos orifícios em uma placa de suporte são percorridos por um gás impulsionado para cima, duas forças convergem para elevar as partículas: a flutuabilidade do gás e a força de retardo conhecida como arrasto aerodinâmico. Nesse tipo de equipamento, normalmente utiliza-se temperaturas abaixo de 1095 °C.

Os principais parâmetros avaliados no processo são [4]:

O modo como fornos de leito fluidizado atuam apresentam qualidade semelhante a dos fornos de banho de sal fundido. Devido aos parâmetros que podem ser ajustados neste processo, muitas propriedades no material podem ser obtidas [4. 10].

A figura 7 apresenta um esquema de um forno com este funcionamento:

Fig. 7 – Esquema de um forno de tratamento térmico de leito fluidizado aquecido indiretamente. O gás entra no forno a partir da linha de suprimento no canto inferior esquerdo [17].

A têmpera a óleo é utilizada principalmente no aço AISI O1, sendo mais comun na indústria brasileira. Os aços da série O devem ser tratados com óleo [1,3,4].

O resfriamento em óleo é um processo menos brusco que o resfriamento em água, onde o material é submetido a uma taxa de resfriamento menor a taxa de resfriamento em água [18].

Deve-se realizar a têmpera dos aços no óleo de têmpera comercial circulado, previamente aquecido a 37-51°C. Em ambos os casos, o banho de têmpera deve conter volume suficiente para impedir que o banho exceda as temperaturas apropriadas do banho.

Para os materiais temperados a óleo, existe a necessidade de verificar qual o tipo de óleo utilizado. A classificação dos óleos é definida pela taxa de resfriamento [19]. Os mais comuns estão listados abaixo:

Os óleos convencionais são de origem mineral, com aditivos que reduzem a oxidação térmica ao longo do processo, sem aumentar a taxa de resfriamento. Os aditivos são colocados para impedir que ocorra a oxidação e intensificar a molhabilidade. Muitos desses óleos têm viscosidade de aproximadamente 20 mm2/s a 40°C, embora alguns apresentem valores acima dos 40 mm2/s na mesma temperatura [20].

O tipo de óleo mais comum são os parafínicos altamente refinados, que apresentam uma viscosidade de 20 mm2/s a 40°C [21].

Existem alguns fatores que influenciam no processo de têmpera, tais como:

Agitação: Utilizada para obter maior uniformidade da têmpera. É possível temperar sem agitação, no entanto, a agitação proporciona uma taxa de resfriamento maior, evitando a quebra do filme de vapor ao redor da peça. Por outro lado, uma agitação excessiva pode aumentar muito a taxa de resfriamento, criando o risco de trinca na peça [19, 22, 23, 24].

Temperatura do banho: Cada tipo de aço possui sua própria temperatura de banho. Para isso, deve se consultar as especificações do aço. Se utilizar uma temperatura de banho inadequada, podem ocorrer grandes distorções na peça ou mesmo trincas.

Degradação do Óleo de Têmpera: Conforme o uso do óleo, suas propriedades. Uma das características da degradação do óleo é a oxidação, reduzindo o filme de vapor e aumentando a taxa de resfriamento, podendo ocorrer trincas e deformações [22].

Contaminação: A contaminação no óleo também pode implicar em uma taxa muito maior de resfriamento, ocasionando trincas no material. Um óleo convencional, cuja taxa máxima de resfriamento era de 60°c/s, a contaminação com 2,5% de água levou essa taxa máxima para 75°C/s [25].

Ao utilizar o método de têmpera a óleo, é necessário tomar alguns cuidados para evitar problemas, como a descarbonetação do aço. Isso implica principalmente em baixa dureza superficial. Baixa temperatura do forno, ou pouco tempo de exposição ao calor também podem apresentar a baixa dureza.

Normalmente, aços com teores de carbono e de outros elementos de liga relativamente baixos só temperam em água [4].

Os aços para ferramentas de endurecimento por água, embora possuam baixa capacidade de endurecimento como classe, são classificados e disponíveis em variedades de endurecimento superficial, médio e completo. Sua baixa temperabilidade é vantajosa, permitindo propriedades de núcleo robustas junto com alta dureza superficial. Além do baixo custo, a adaptabilidade a tratamentos térmicos simples é uma vantagem adicional [4].

A denominação de aços para ferramentas que endurecem em água decorre do uso comum desse meio para têmpera. No entanto, aços com alta temperabilidade podem trincar e distorcer ao serem temperados em água, devido ao aumento significativo de dureza, tensões internas e redução de tenacidade.

O processo de têmpera de água envolve, de maneira muito simplificada, aquecer o material a temperatura de austenitização, seguido de um resfriamento em água ou salmoura.

Alguns aços também podem ser temperados em água com polímero, ou seja, um polímero é diluído em água com objetivo de minimizar o choque térmico. Isso só é possível em aços com temperabilidade boa. Os seguintes elementos aumentam a temperabilidade dos aços: carbono, manganês, cromo e molibdênio. Por isso, aços com alto carbono podem apresentar boa temperabilidade.

O processo de têmpera em água pode ser como exemplo, realizado da seguinte maneira: Aquecer em forno de mufla até a temperatura de austenitização (depende de cada aço), e deixar em um tempo determinado pela geometria da peça e seu tamanho. Em seguida, é retirado do forno e colocado no tanque com água. A água pode ser salmoura, com certa concentração de sal diluído na água, ou com uma solução polimérica, com uma porcentagem baixa de polímero diluído na água.

As concentrações de sal e polímero são muito relevantes no processo de têmpera, pois atuam alterando a condutividade térmica da solução de têmpera, assim como a interação entre a peça e o meio.

É necessário tomar alguns cuidados para evitar a formação de trincas na peça. Por esse, e outros motivos, esta é uma prática pouco usada nos aços ferramenta.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização.

Elaboração e Edição: Thiago Cortiz e Renata Brandolin

[1] TOTTEN, G. E. Steel heat treatment: metalurgy and technologies. 2 ed. Portland: Portland University. 2007. 833p.

[2] CHIAVERINI, V. Aços e ferros fundidos. 7 ed. São Paulo: Associação Brasileira de Metalurgia e Materiais – ABM, 2005. 599p.

[3] SILVA, A. L. V. C.; MEI, P. R. Aços e ligas especiais. 3 ed. São Paulo: Edgard Blücher, 2010. 648p.

[4] ASM HANDBOOK. HEAT TREATING. VOL. 4 . ASM INTERNATIONAL. METALS PARK, OHIO, 1998;

[5] http://www.arandanet.com.br/revista/ccm/materia/2017/03/06/influencia_do_revenimento.html

[7] R.E. Reed-Hill, Physical Metallurgy Principles, Van-Nostrand, Princetown, NJ, 1964.

[8] Steel Products Manual: Tool Steels, Iron and Steel Society, 1988

[9] Tool Steels, Heat Treater’s Guide: Practices and Procedures for Irons and Steels, H. Chandler, Ed., ASM International, 1995, p 517-669

[10] Roberts, G.; Krauss, G.; Kennedy, R. Tool Steels: 5th EditionDOI:10.1361/toos1998p109

[11] Salt Bath Equipment, Heat Treating, Vol 4, ASM Handbook, ASM International, 1991.

[12] YOSHIDA, S.; Comparativo de processos de tratamentos térmicos de moldes e ferramentas. Brasimet Comércio e Indústria S/A, 2004.

[13] B. I. da Maia et al, Revista Eletrônica de Materiais e Processos, v. 14, n. 2 (2019) 66-72

[14] Carvalho, I. Metodologia experimental para determinação do tempo mínimo de austenitização para aços baixa liga /Italo de carvalho Italo. – 2016. 133f.

[16] Vendramim JC. Introdução ao processo térmico – parte I – têmpera a vácuo. Revista Industrial Heating; 2013:68-72

[17] J.E. Japka, Fluidized-Bed Furnace Heat Treating Applications for the Die Casting Industry, Die Cast. Eng.,May-June 1983, p 22-26

[18] R. K. Dube, ‘Ferrous Arrowheads and Their Oil Quench Hardening: Some Early Indian Evidence’, JOM: The Journal of The Minerals, Metals & Materials Society, 60.5 (May 2008), 25-31.

[19] LASDAY, A.H.; MARTENS, E.W. Fate of oil and effects on marine life. Journal of Petroleum Technology, v. 28, p. 1285–1288, 1976.

[20] TOTTEN, G. E., BATES, C. E., and CLlNTON, N. A. Handbook of quenchants and quenching technology. Cap: Introduction to Heat Treating of Steel, ASM Intemational, 1993.

[21] DICKEN, T.W. Modem quenching olis: na overview. Heat Treatment of Metais, vo1.13, 1986.

[22] BERGEN, R. T. von. The eftects of quenchant media selection and control on the distortion of engineered steel parts. MateriaIs Science Forum, Vols. 163-165, 1994.

[23] BERGMANN, H. R. Importance of agitation for optimum quenching. MetaIs Engineering Quartely, May 1971.

[24] HASSON, J. Quench system design factors. Advanced Materiais & Processes, vol. 148, n. 3, September 1995.

[25] CANALE, L. de C. F., CRNKOVIC, O. R., GROESSLER, J. B., e CURI, N. S. de M. Curvas e taxas de resfriamento no controle do tratamento térmico de têmpera. 11I CONGRESSO IBEROAMERICANO DE INGENERíA MECÁNICA, Havana, Cuba, Septiembre 1997.