11 de julho de 2022

Em ciência dos materiais, vemos que em aços, as ligas que apresentam altos teores de cromo (Cr) e Níquel (Ni) conseguem resistir mais a temperatura. Por isso aços inoxidáveis são as melhores soluções. Entretanto, quando a aplicação envolve resistência mecânica, são necessários outros tipos de aço, como os aços ferramenta para trabalho a quente, como os da série H da norma AISI.

Sumário

Se sua empresa trabalha com ligas em ambientes quentes, escolher as ligas certas para um serviço de alta temperatura pode ser confuso. Afinal, não existe uniformidade quando se trata de trabalhar em temperaturas extremas.

Muitas vezes, a primeira consideração na seleção de uma liga para uma aplicação de alta temperatura é sua resistência em temperaturas elevadas. No entanto, a resistência não é a única consideração importante, uma vez que muitas aplicações de alta temperatura ocorrem em ambientes corrosivos agressivos, como fábricas de produtos químicos. (Por esse motivo, o módulo de corrosão nesta série de boletins informativos pode ser um recurso valioso ao avaliar as opções de materiais de temperatura elevada.)

A liga que você precisa dependerá da função em que o metal será aplicado, sedo um metal resistente a temperatura, mas também aos outros tipos de situações. Aqui está uma análise de alguns dos metais e ligas mais resistentes ao calor, bem como outros fatores a serem considerados antes de fazer uma compra.

As ligas resistentes ao calor são ligas que apresentam bom desempenho em altas temperaturas, o que significa que possuem alta resistência à fluência e resistência a altas temperaturas. Os níveis de resistência ao calor dessas ligas são confirmados por duas propriedades físicas, que são a estrutura da liga e a força das ligações interatômicas dentro dela.

As ligas resistentes ao calor são classificadas por sua base, que pode ser níquel, ferro, titânio, berílio e outros metais.

Além disso, as ligas resistentes ao calor também podem ser divididas em três categorias com base em seu ambiente de operação: ligas que são submetidas a pequenas quantidades de estresse térmico (segundos a minutos), ligas que são submetidas a quantidades moderadas de estresse térmico (horas ou centenas de horas), ligas que são submetidas ao estresse térmico por longos períodos de tempo (milhares de horas).

Abaixo, alguns elementos e sua influência quanto ao tipo de trabalho:

Cada liga possui propriedades que a fazem reagir de forma diferente a outras ligas quando submetidas a períodos prolongados de calor. Portanto, é vital que você verifique os dados técnicos, que descrevem as propriedades da liga, antes de decidir se ela é a “mais adequada” para o ambiente operacional específico.

Muitas vezes, a temperatura de operação é o primeiro e, em alguns casos, o único ponto de dados que muitas pessoas observam ao fazer sua escolha de liga. Esta é a coisa errada a fazer. As ligas resistentes ao calor não devem ser selecionadas com base apenas na temperatura máxima de operação, há outras coisas a serem levadas em consideração.

Está gostando do nosso conteúdo? Junte-se à nossa comunidade, inscreva-se na nossa Newsletter e receba conteúdos como esse diretamente no seu e-mail. ⬇

A crescente demanda por propriedades de superfície aprimoradas, como resistência ao desgaste, atrito, resistência à corrosão e resistência à oxidação, levou ao desenvolvimento de vários métodos de modificação de superfície e estes desempenham um papel importante na determinação da vida útil de muitos componentes de engenharia, uma vez que atualmente apenas o aço resistir ao calor não é mais suficiente.

Durante as operações de conformação a quente, as ferramentas feitas de aço ferramenta para trabalho a quente estão sujeitas a desgaste como resultado de flutuações térmicas no desgaste, carga de impacto e temperaturas elevadas.

A resistência ao desgaste do aço AISI H13 revestido com FeAl e Fe3Al por aluminização por imersão a quente podem tonar a superfície do material mais resistente ao trabalho. Em comparação com o aço H13 não revestido, o aço aluminizado tem excelente resistência ao desgaste em temperatura elevada, apesar do pior desempenho de desgaste em temperatura ambiente. Não apenas esse tipo de revestimento, mas na indústria temos diversos tipos de revestimentos, chamados PVD de maneira geral, mas também de forma mais coloquial, chamado de Banho.

Outro ponto que temos que avaliar é a microestrutura do material. A estabilidade microestrutural, resistência ao amolecimento devido ao calor e propriedades de tração a alta temperatura do aço ferramenta para trabalho a quente H13 devem ser levadas em consideração quando se trata de um metal resistente ao calor.

Após tratado termicamente, podemos verificar que o AISI H13 consiste em α-ferro e γ-ferro. Os elementos estabilizadores de carboneto se agregaram como subestruturas semelhantes a células para a rápida solidificação do processo SLM (laser melting). A austenita retida se transforma em misturas de ferrita e carboneto. As subestruturas semelhantes a células dissolveram-se lentamente na matriz quando a temperatura estava abaixo de 550°C.

Esses fatores aumentaram a dureza e retardaram o amolecimento do material. Quando a temperatura for de 600 °C, os constituintes microestruturais transformaram-se em ferrita mole e carbonetos globulares, levam a uma diminuição considerável da dureza. Devido ao refinamento do grão, reforço da solução sólida e tensão residual.

Assim, levar em consideração não apenas um metal resistente ao calor, mas sim qual o tipo de tratamento térmico está sendo aplicado para que as propriedades do material sejam adequadas para o serviço.

O AMPCO® é uma marca conhecida de uma liga metálica resistente ao calor. É um material que apresenta dureza mais baixa que o aço ferramenta (como exemplo o AISI H13 que pode atingir 50 HRC), mas que fornece grande resistência ao calor, e ainda apresenta boas propriedades superficiais.

As ligas AMPCO® são essencialmente constituídas de bronzes com alumínio e bronzes com níquel-alumínio. Podem ser produzidas em uma ampla gama de formas: areia, fundição centrífuga e em concha, forjados, chapas e chapas laminadas, extrudados e fundidos contínuos haste, tubo e formas personalizadas. Através da seleção adequada de liga e forma, e com controle espectrográfico preciso durante a fusão, é possível obter resistências à tração que variam de 413.7 a 758.4 MPa, dureza de 70 Rockwell “B” a 35 Rockwell “C” e alongamentos até 45%.

Existem diversas ligas de AMPCO®, com fações dos elementos diversas. Algumas ligas apresentam maior resistência a oxidação e corrosão devido ao calor que outras. O AMPCO® pode ser utilizado como uma fina camada protetora no aço ferramenta para trabalho a quente ou pode ser utilizada como a própria ferramenta, desde que a dureza atenda ao trabalho.

Por definição, as aplicações para aços resistentes ao calor normalmente ocorrem acima de entre 500 e 700°C, como para forjaria, e requerem o uso de materiais que tenham maior resistência à oxidação e outros gases específicos do ambiente e degradação de propriedades mecânicas. O desempenho nesses ambientes de alta temperatura é indicado por níveis aceitáveis de resistência à tração, vida útil à ruptura por tensão e resistência à fluência que correspondem ao tempo de serviço necessário.

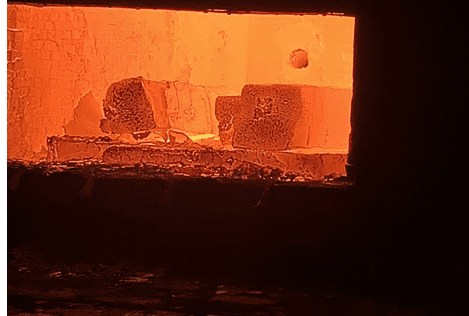

Figura 1 – Variação do propriedades com aumento de temperatura no AISI H13. [1]

Geralmente, as propriedades do material são reduzidas à medida que a temperatura aumenta. Isso é particularmente perceptível no aço carbono. Ao longo dos anos, as empresas metalúrgicas desenvolveram ligas de aço contendo níquel e cromo que adicionam melhorias significativas na resistência e ductilidade, entre outras coisas. Os materiais mais comumente usados historicamente nessas aplicações são as ligas correspondentes aos aços inoxidáveis fundidos ASTM A297 “série H”, embora muitas ligas proprietárias tenham ganhado popularidade nos últimos anos.

A resistência mecânica e a resistência ao calor do aço durante sua utilização são determinadas pela morfologia, distribuição e estabilidade das discordâncias e defeitos do cristal. Esta estabilidade, dependendo dos carbonetos, precipita o tamanho e a distribuição, e a sua resistência ao engrossamento e coalescência.

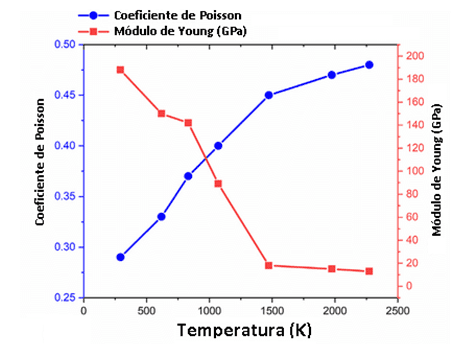

A Microscopia Eletrônica de Transmissão, um método de análise, fornece algumas informações sobre esses precipitados e sua composição química, mesmo que, provavelmente, os menores deles que sejam eficientes para fixação de discordâncias não sejam bem identificados. A grosso modo, o cromo tem um efeito prejudicial porque os carbonetos ricos em cromo, como o M23C6, têm uma alta cinética de engrossamento, ou seja, aumento do tamanho de grão.

Assim, uma ideia básica para melhorar o desempenho do aço é a substituição parcial do cromo por outros elementos formando precipitados do tipo MC ou M2C. Por exemplo, o molibdênio.

Na produção do aço, muitos optaram por realizar modificações nas ligas H11 ou H13, ajustando o equilíbrio entre, em um lado cromo e, por outro, molibdênio ou vanádio. Um exemplo são aços que apresentam em sua nomenclatura, por exemplo, H11MOD. Assim, algumas propriedades foram modificadas apenas mudando algumas quantidades de elementos de liga.

O tungstênio é um elemento de adição alternativo para formar carbonetos mais estáveis como o tipo M6C e fortalecer os aços. O AISI H12 tem um nível muito baixo de tungstênio para formar precipitados específicos e realmente modificar significativamente as propriedades do aço H11 de referência. Ao contrário, H19 e H21, com maior teor, tornam-se muito quebradiços. Logo, muitos estudos para obter um metal com mais resistência ao calor envolvem:

Quando se cria uma nova liga, partindo da liga existente, temos o equilíbrio entre os elementos formadores de carbonetos é cuidadosamente ajustado. A porcentagem de tungstênio baixa o suficiente para evitar a formação de carbonetos eutéticos primários durante a solidificação e a segregação interdendrítica. E muitos também realizam a adição de cobalto para o aumento da resistência ao amolecimento.

Figura 2 – Microscopia Eletrônica de Varredura de fases secundárias e segregações formadas ao longo da região interdendrítica de uma liga metálica. [2]

É claro que a qualidade final do produto exige um controle de processo muito rígido na siderurgia:

Por outro lado, os principais grupos de ligas resistentes ao calor são as ligas austeníticas de alto cromo-níquel, também conhecidas como aço inoxidável resistente ao calor, ligas à base de níquel, ligas à base de níquel-cromo cobalto e ligas de molibdênio e titânio.

No caso de requisitos de alta resistência em temperatura elevada, exposição térmica cíclica ou atmosfera carbonácea agressiva (e o carbono é o inimigo em certas aplicações de alta temperatura, como fornos petroquímicos), as ligas à base de níquel são normalmente selecionadas, lembrando que aços inoxidáveis apresentam baixos níveis de carbono.

No entanto, ligas à base de cobalto também podem ser usadas. A principal compensação é geralmente econômica. Comparar um alto custo inicial versus o custo do ciclo de vida de uma liga resistente ao calor convencional ajudará a determinar o melhor valor a longo prazo.

Aplicações de alta temperatura que exigem materiais resistentes ao calor ocorrem com frequência na indústria. Essas aplicações incluem usinas de energia, piroprocessamento mineral (cimento, cal e minérios de ferro, por exemplo), incineração de resíduos, processamento petroquímico, siderúrgicas, processamento de metais incluindo tratamento térmico e fabricação/formação de vidro.

A resistência relativa das ligas é demonstrada em curto prazo por testes convencionais de tração em temperaturas elevadas. Para o desempenho de uma liga a longo prazo, o projetista consideraria propriedades adicionais, incluindo resistência à ruptura por tensão, resistência à fluência e/ou resistência à fadiga térmica. Com esses testes é possível conhecer o melhor material para a função, como um metal mais resistente ao calor.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

PINEDO, Carlos Eduardo. Tratamentos Térmicos e Superficiais dos Aços. [S. L.]: Blucher, 2021.

Costa e Silva AL, Mei PR. Aços e ligas especiais. 3. ed. São Paulo: Blucher; 2010.

CALLISTER, W. D. (1997). Materials science and engineering: an introduction. New York, John Wiley & Sons.

Azmi Erdoğan, Investigation of high temperature dry sliding behavior of borided H13 hot work tool steel with nanoboron powder, Surface and Coatings Technology, Volume 357, 2019, Pages 886-895, ISSN 0257-8972, https://doi.org/10.1016/j.surfcoat.2018.10.066.

Wang, M., Li, W., Wu, Y. et al. High-Temperature Properties and Microstructural Stability of the AISI H13 Hot-Work Tool Steel Processed by Selective Laser Melting. Metall Mater Trans B 50, 531–542 (2019). https://doi.org/10.1007/s11663-018-1442-1

DESIGN ADVANTAGES FOUND IN AMPCO® ALLOYS – http://www.ampcometal.com/

[1] Narvan, Morteza & Ghasemi, Ali & Fereiduni, Eskandar & Kendrish, Stephen & Elbestawi, Mohamed. (2021). Part deflection and residual stresses in laser powder bed fusion of H13 tool steel. Materials & Design. 204. 109659. 10.1016/j.matdes.2021.109659.

[2] Silva, Cleiton & Miranda, Hélio & Motta, Marcelo & Farias, Jesualdo & Afonso, Conrado & Ramirez, Antonio. (2013). New insight on the solidification path of an alloy 625 weld overlay. Journal of Materials Research and Technology. 2. 228–237. 10.1016/j.jmrt.2013.02.008.