28 de setembro de 2020

O forjamento é um dos meios mais antigos de se trabalhar com o aço. É um processo que envolve a modelagem de metal usando forças compressivas localizadas. São realizados golpes feitos com uma ferramenta chamada martelo. Inicialmente, o martelo utilizado era como os que usamos no dia a dia e mesmo com o aumento do tamanho das peças e sua complexabilidade, matrizes que dão forma ao material forjado também são chamados de martelo.

Sumário

O processo de forjamento é classificado considerando a temperatura em que é realizado. Pode ser a frio (trabalho a frio), morno (com temperaturas não tão altas) ou a quente (trabalho a quente). Para a morno e a quente, o material a ser forjado é aquecido [2]. O forjamento é parametrizado pela norma DIN 8580, onde a norma DIN 8583 define processos de conformação com a temperatura de trabalho.

As peças que são forjadas podem variar com o peso, desde abaixo de 1 kg até grandes de toneladas. O forjamento foi realizado por ferreiros durante milênios, os produtos fabricados normalmente eram armas de ponta, ferragens, utensílios de cozinha, pratos, ferramentas manuais e joias [1].

Com a Revolução Industrial, onde os processos industriais foram aprimorados, peças forjadas começaram a serem utilizadas em mecanismos e máquinas principalmente em componentes que exigem alta resistência, essas peças forjadas costumeiramente requerem um processamento adicional (por exemplo, uma usinagem) para se obter a peça acabada. Hoje em dia, o forjamento é uma grande indústria mundial [1].

De modo geral, as maiorias dos metais podem ser forjados. No entanto, alguns dos metais mais comuns na indústria de forjaria incluem:

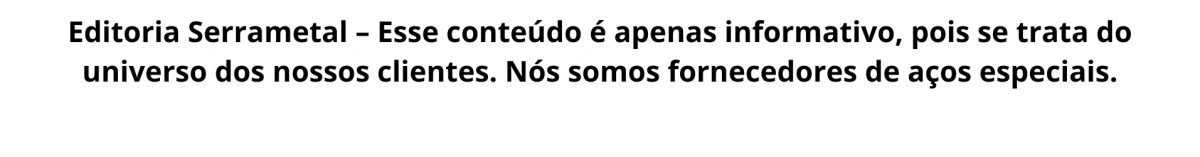

Cada metal possui características distintas de força ou peso que se aplicam melhor a peças específicas, conforme determinado pelo cliente [2]. Cada material apresenta uma característica única para o forjamento. Um dos principais fatores é a temperatura de forja. Na Tabela 1, abaixo, são apresentadas as diferentes temperatura para alguns materiais.

Tabela 1 – Faixa de temperatura para cada material no forjamento [5]

A força axial durante o processo de forja com matriz aberta, por exemplo, aplicada ao material que está sendo forjado deve aumentar gradativamente. Conforme o material está sendo forjado, a sua resistência mecânica aumenta, pois ocorre um fenômeno chamado encruamento, principalmente em aços [7].

O encruamento cria no material uma resistência mecânica, e para que se possa continuar a deformar o material, diminuindo sua altura e aumentando sua largura, a prensa aumenta sua força axial.

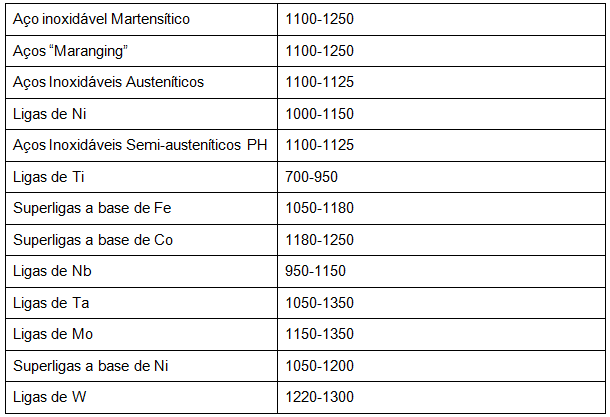

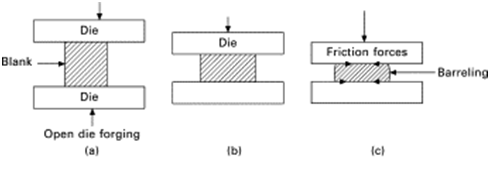

A Figura 1 apresenta como ocorre a deformação no material:

Fig. 1 – Deformação ocorrida do material durante o forjamento. Sua altura e seu diâmetro são deformados ao aplicar uma força axial no material [7].

Essa deformação no material é chamada de Deformação Plástica, onde o que foi deformado fica permanentemente deformado. De maneira geral, conforme o material vai sendo deformado, sua resistência aumentando, a força axial aplicada deve aumentar exponencialmente.

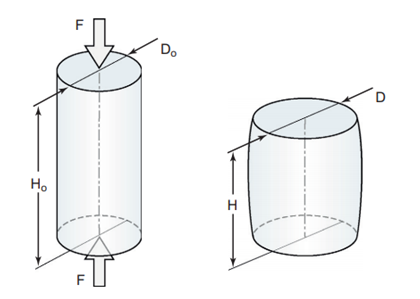

A Figura 2 apresenta um gráfico modelo, onde a curva teórica e a curva real da força aplicada com a deformação do material são comparadas.

Fig. 2 – Gráfico representando as curvas de deformação (eixo X) pela força aplicada (eixo Y). Quando mais deformação o material apresenta, maior deve ser a força aplicada para poder continuar com o processo de deformação. A linha contínua representa o que ocorre realmente, e a curva tracejada é um modelo [7].

Podemos fazer um modelo simples de força e deformação durante a compressão do material (na forja)? A resposta é sim, podemos pelo menos levar em consideração os primeiros dois efeitos da geometria do tarugo e do encruamento. Portanto, fazemos as seguintes suposições:

Para grandes deformações plásticas, faz mais sentido utilizar a resposta do material usando true stress σt (tensão verdadeira) e true strain εt (deformação verdadeira). A tensão verdadeira é a força F dividida pela área da seção transversal real, que aumenta durante o trabalho (ou seja, não dividida pela área original, o que nos daria a tensão nominal) [8, 9].

A deformação verdadeira também é responsável pela mudança contínua no comprimento do tarugo com deformação e é definida como εt = ln (H / Ho).

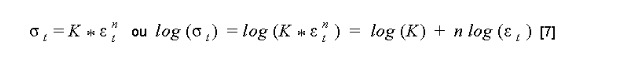

Para muitas ligas, a relação entre σt e εt pode ser ajustada a uma equação da forma:

O parâmetro n é chamado de expoente de encruamento e K é uma constante do material. A Figura 3 mostra a curva verdadeira do gráfico tensão-deformação em escalas logarítmicas (à direita), o expoente n é igual à inclinação da linha.

Fig. 3 – Gráfico de tensão deformação verdadeiro em a) escala linear, e em b) escala logarítmica [7].

Um sólido perfeitamente plástico apresenta o valor de n=0, e n=1 é um sólido perfeitamente elástico (onde a deformação ocorre, mas ele volta ao estado original) [8].

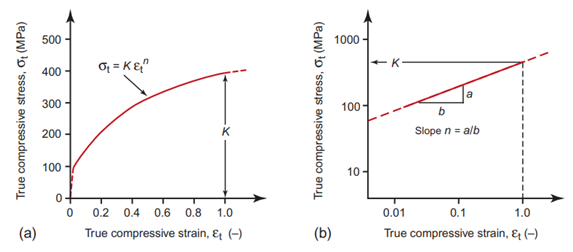

A Tabela 2, abaixo, apresenta alguns valores de n e K para materiais que podem passar pelo processo de forja:

Tabela 2 – valores de K e n para materiais que podem ser forjados [9]

Que tipo de equipamento é usado para fazer peças forjadas?

Embora os estilos e os sistemas de acionamento variem amplamente, um forjamento pode ser produzido em qualquer uma das seguintes peças de equipamento.

Diferentes processos de forjamento são apropriados para diferentes aplicações – opções como forjamento a quente, forjamento a frio, forjamento com matriz fechada, forjamento invertido e forjamento por pressão são apenas alguns exemplos.

Muitos desses processos de forjamento requerem o uso de um martelo para permitir a compressão e modelagem do metal. Os martelos de forjamento variam em forma, tamanho e material com base na aplicação particular, mas todos os martelos industriais normalmente aplicam força na peça [6, 7]. Existem, de maneira geral, dois tipos básicos de martelos:

A gravidade permite que a matriz superior caia sobre o metal.

Ar comprimido, sistema hidráulico ou eletricidade acionam o martelo. Os martelos são capazes de aplicar golpes de impacto percussivos com forças de até 23 ton. Em suas maiores dimensões, com menor área de impacto. Para aumentar as forças de forjamento, são utilizadas as prensas.

Uma prensa de forjamento cria força por meio de acionamento mecânico ou hidráulico, sem depender do peso de um martelo e da ajuda da gravidade para bater o metal na forma desejada. Enquanto os martelos moldam uma parte localizada do metal, uma prensa de forjamento pode forjar todo o produto de uma vez em um processo conhecido como forjamento com matriz fechada [6, 7].

As prensas de forjamento também duplicam a ação dos martelos no processo de forjamento com matriz aberta. Existem tanto prensas de forjamento horizontais como verticais. Dois tipos de prensas de forjamento incluem:

Um dispositivo mecânico (geralmente uma manivela) impulsiona um volante motorizado, forçando o martelo contra o metal. As prensas mecânicas não são adequadas para forjar itens grandes ou complexos, mas são muito utilizadas em aplicações que requerem efeitos de modelagem simples. Eles são capazes de produzir forças de até 20.000 toneladas [6, 7].

O fluido de alta pressão impulsionado por bombas hidráulicas força o martelo contra a peça a ser forjada. As prensas hidráulicas podem fornecer forças mais altas do que as mecânicas e são preferidas para aplicações que criam componentes grandes ou complexos.

Pequenas prensas hidráulicas são usadas para operações de forja com forças começando em torno de 10 toneladas e aumentam a sua potência e tamanho, com algumas prensas muito grandes operando na faixa de 50.000 toneladas ou mais [6, 7].

Está gostando do nosso conteúdo? Junte-se à nossa comunidade, inscreva-se na nossa Newsletter e receba conteúdos como esse diretamente no seu e-mail. ⬇

As prensas de forjamento são usadas para o forjamento com matriz fechada. Requerem matrizes de forjamento para moldar o metal de maneira adequada. As matrizes atuam como moldes nos quais o metal quente e maleável é pressionado. Como as matrizes são exclusivas para cada projeto de forjamento, elas são caras e podem levar altos custos de preparação antes do forjamento. O forjamento com matrizes é mais adequado para execuções de produção moderadas a grandes [6,7]. Existem dois tipos principais de matrizes de forjamento:

As matrizes abertas são semelhantes ao martelo e bigorna do ferreiro e geralmente estão disponíveis em formas que realizam tarefas específicas, como quadratura. Eles não envolvem completamente o metal, fornecendo fluxo livre em todos os lugares, exceto onde o metal encontra a matriz.

O forjamento com matriz aberta é uma boa escolha para aplicações de usinagem de metais personalizados, pois pode ser usado para produzir apenas um único forjamento. Também é útil para forjar peças grandes. Enquanto um ferreiro pode usar pinças (ou tenaz) para agarrar o forjamento de metal quente, operações com forjas maiores são manuseados por manipuladores mecânicos por causa de seu imenso peso.

O forjamento com matriz aberta depende muito da habilidade do falsificador para produzir os formatos desejados. Além de produzir eixos escalonados, anéis e cavidades cilíndricas, o forjamento com matriz aberta é frequentemente usado para produzir as extremidades hemisféricas de vasos de pressão. A Figura 4 apresenta uma sequência de forja com matriz aberta.

Fig.4 – Exemplo de forja com matriz aberta [6]

Nesse caso, o metal é totalmente envolvido pelas matrizes. Quando o martelo ou prensa pressiona o metal, o metal flui e preenche a cavidade das matrizes. Normalmente, a peça é pré-forjada, com uma pré-forma do forjamento final, antes de ser colocada na matriz. A peça é pré-formada por uma série das chamadas “blocker dies”. A Figura 5 apresenta um exemplo do processo de forja com matrizes fechadas:

Fig. 5 – Exemplo de forjamento com matriz fechada [6]

Existem vários tipos de materiais que podem servir para a matriz de forja. Um deles é o Toolox 44.

A Figura 6 apresenta uma matriz fechada para forja em Toolox 44:

Fig. 6 – Matriz fechada para forja em Toolox 44. Fonte SSAB

A forja é uma operação onde se realiza a deformação plástica em um material. É muito comum pensar em forja como uma operação onde existe calor envolvido, mas muitas vezes não existe esse calor. Existem três tipos básicos de operações de forja: a quente, morno e a frio. Cada operação vai depender da temperatura envolvida, o que vamos ver a seguir.

O forjamento a frio (na verdade, toda conformação a frio) é geralmente definido como o forjamento a temperaturas abaixo de 0,4*Tm, com Tm sendo a temperatura de fusão (do inglês: melting ) do metal em Kelvin. Observe imediatamente que o “frio” ainda pode ser de centenas de graus Celsius. Por exemplo, a temperatura de fusão do Aço carbono é 1410°C, logo 0.4*1410 = 564°C, então para o forjamento a frio de um aço carbono, é possível que se utilize a temperatura de 564°C na peça [8].

A laminação de aço a frio, por exemplo, normalmente é feita em torno de 400°C, quando sua conformabilidade é consideravelmente melhor do que em temperatura ambiente (TA). Da mesma forma, “forjamento a quente” é definido como forjamento em temperaturas acima de 0,8*Tm. Novamente, “quente” é relativo: para estanho puro, por exemplo, esse limite superior é de apenas 130 °C [7].

Forjar em temperaturas entre esses dois limites mostra uma transição gradual entre os dois regimes e pode ser referido como “forjamento a quente”. Observe que, com poucas exceções, como alumínio puro ou composições eutéticas, as ligas metálicas têm uma faixa de solidificação, portanto, em tais casos, usamos o limite inferior desta faixa, a temperatura de solidus Tsolidus, para Tm. [9]

Acima de 0,8*Tm, os metais têm uma resistência ao escoamento muito menor do que à temperatura ambiente. Consequentemente, as forças necessárias para produzir a deformação são reduzidas significativamente. É importante notar, entretanto, que o mecanismo de ceder muda para fluência, em que o movimento de deslocamento é modificado pela difusão [9].

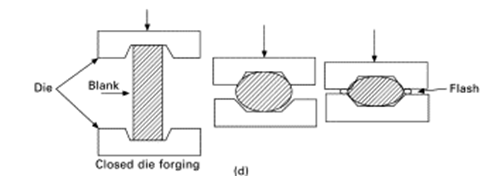

A Figura 7, abaixo, apresenta as curvas de tensão-deformação para uma liga de Al em diferentes valores de temperatura. Perceba que, para valores de temperatura menores, a força aplicada deve ser maior para que a deformação seja a mesma que para valores de temperaturas maiores [7].

Fig. 7 – Curvas de tensão deformação para diferentes valores de temperatura, para a liga AW-6082, durante o ensaio de compressão [7].

O forjamento a frio é definido como a conformação ou forjamento de um material à temperatura ambiente sem aquecimento inicial da pré-forma ou estágios intermediários. A extrusão a frio é um tipo especial de processo de forjamento em que o metal frio flui plasticamente sob forças compressivas em uma variedade de formas. Essas formas são geralmente assimétricas com recursos não simétricos relativamente pequenos [10].

Os termos forjamento a frio e extrusão a frio são frequentemente usados em operações de conformação bem conhecidas, como extrusão, recorte ou descabeçamento, cunhagem, passagem a ferro e estampagem em temperatura ambiente. Essas operações são geralmente realizadas em prensas mecânicas ou hidráulicas [10].

Diversas etapas de conformação são utilizadas para produzir uma peça final ou geometria relativamente complexa, começando com uma pré-peça ou tarugo de formato simples. Um dos principais exemplos de materiais que podem passar pelo forjamento a frio é o Alumínio (Al) [10]. Ligas de Al ou Al quase puro podem passar por esse processo, principalmente as ligas abaixo:

O trabalho a morno, mesmo que em outro processo que não seja o forjamento, é todo aquele processo que utilizar temperaturas entre o frio (temperatura ambiente) e quente (temperaturas altas). Esse processo, quando é possível de ser realizado, confere ao produto um bom acabamento, como na conformação a frio e uma força aplicada menor, como na conformação a quente [13].

O processo de forjamento a morno é comumente utilizado em peças entre 100g até 50 kg, com simetria axial [14]. Em relação às tolerâncias, o forjamento a morno está entre IT 9 a 12, e para a rugosidade do produto final, é possível de se obter valores inferiores a 50 µm [15].

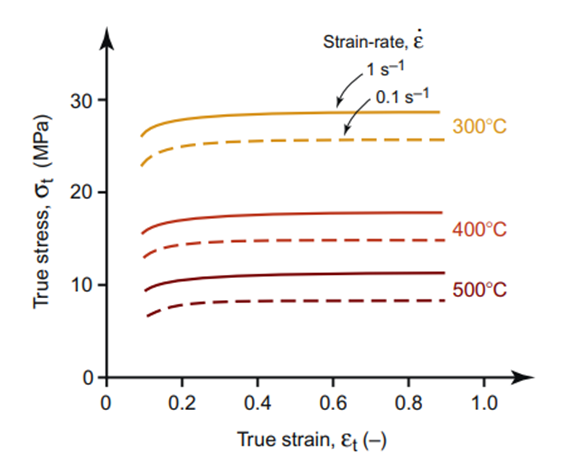

A temperatura de trabalho a morno para os aços com cerca de 0.5% de C, se encontra na faixa de 450 e 900°C, mas sempre deve-se considerar a temperatura de transição de fase, baseando-se no diagrama de fases de cada material [14]. Por isso, aços ferramenta para forjarem as peças devem suportar essa temperatura, e podem ser utilizados os aços AISI H13, W.Nr 1.2714, DIN 1.2363 e AISI 4140 em alguns casos, com durezas de no máximo 48 HRC na maioria dos casos.

A dureza do material, assim como a forma de tratamento térmico influencia diretamente nas propriedades e durabilidade da ferramenta, para cada material podem ser utilizadas durezas diversas, por exemplo: AISI H13 é de 50 a 56 HRC, para o DIN 1.2365 utiliza-se de 52 a 54 HRC para as matrizes e 45 a 52 para anéis (carcaças). Mas para cada processo, uma dureza deve ser analisada, considerando que a tenacidade do material deve ser compatível para que a matriz não trinque.

Na Tabela 3 apresenta os principais aços utilizados e suas ligas:

Tabela 3 – Aços e suas ligas utilizadas em matrizes para forja a frio [14]

Atualmente, muitos aços estão sendo desenvolvidos para melhorar o desempenho das matrizes e sua via útil. Um dos aços mais recentes que tem apresentado um melhor desempenho que os aços convencionais é o Toolox 44. Um aço pré-temperado que diminui o custo total da ferramenta, além da sua durabilidade ser superior.

Normalmente, o forjamento a quente pode ser a etapa inicial do processo de produção de uma peça. Com a alta temperatura aplicada ao material, existe o aumento da capacidade de escoamento do material, sem que ocorram trincas. Além disso, ocorre o refino do grão do material com a eliminação de possíveis trincas e porosidade.

O máximo de temperatura aplicada na peça é avaliado de acordo com o ponto de fusão da peça e com o excesso de oxidação [16]. No forjamento a quente, devem-se avaliar os seguintes parâmetros [2]:

Durante o processo de forjamento a quente, a quantidade de golpes e o grau de deformação promovem ao material a sua estrutura homogênea, e para cada temperatura, observa-se a formação de diferentes microestruturas, principalmente no forjamento de aços.

As matrizes para forjamento a quente devem, normalmente, passar por tratamentos térmicos, com o objetivo de aumentar a dureza do material, além de contribuir para outras para outras propriedades mecânicas. As propriedades térmicas dos materiais costumam ser intrínsecas ao material, onde o tratamento térmico pode, por modificar propriedades de grão, aumentar ou diminui-las.

Grande parte das empresas que realizam o forjamento a quente utilizam materiais como AISI H13, H11, W Nr 1.2714, entre outros. Algumas empresas adquirem esses materiais muitas vezes já temperados, realizam a usinagem e já colocando em uso. Essa prática costuma diminuir o tempo de fabricação da ferramenta. Nesse sentido, existe o Aço Toolox 44, que é fornecido na dureza para este tipo de trabalho.

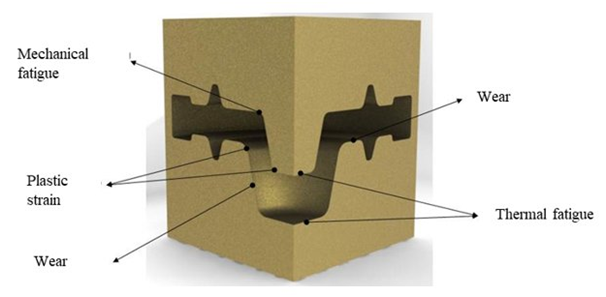

Durante o forjamento, principalmente a quente, alguns defeitos podem surgir nas ferramentas, e podem ser verificados com a qualidade do produto forjado. A seguir temos alguns destes defeitos.

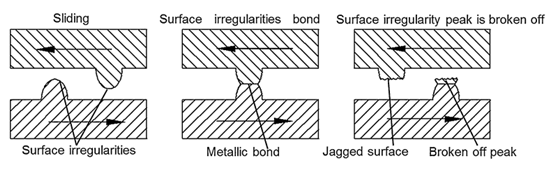

O desgaste adesivo ocorre em micro-áreas de deformação plástica da camada superficial, especialmente onde há irregularidades superficiais. Geralmente ocorre sob altas pressões e em velocidades relativamente baixas durante a interação entre materiais semelhantes ou materiais que mostram afinidade química (condições típicas do processo de forjamento). Sob altas pressões, o material sendo formado se desloca na superfície da ferramenta, removendo o revestimento de óxido que cobre a superfície do forjamento e da ferramenta e expondo as superfícies limpas. Isso ocorre principalmente em áreas de irregularidades superficiais projetadas (picos de rugosidade superficial) [11].

Quando os materiais nesses locais são aproximados de modo que forças interatômicas comecem a agir, ligações metálicas locais se formam entre as superfícies. Então, como resultado do deslocamento mútuo adicional das superfícies, as ligações são destruídas.

As deformações plásticas da camada superficial nos locais com tais ligações contribuem para esse processo. A quebra das ligações resulta na separação das partículas de metal que tendem a se espalhar nas superfícies. A perda de material que acompanha o desgaste adesivo é frequentemente atribuída ao desgaste abrasivo [11].

O mecanismo de desgaste adesivo é mostrado na Figura 8, abaixo:

Fig. 8 – Mecanismos de desgaste adesivo. Na primeira figura, ocorre o deslizamento de duas peças, com superfícies irregulares. Na figura ao meio, vemos a as irregularidades se cruzando e criando uma interface entre elas. Por fim, um entalhe é criado, com parte de uma das irregularidades perdendo material e a outra com mais material, que foi retirada da primeira irregularidade, como partícula [12].

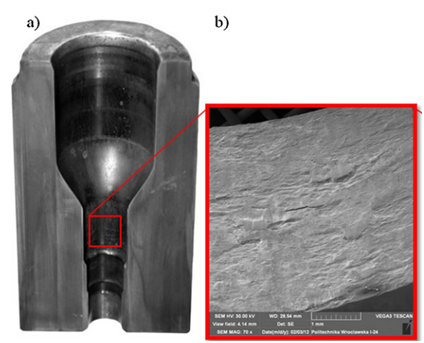

O tamanho das partículas quebradas depende principalmente dos parâmetros do processo de forjamento e das propriedades da camada superficial da ferramenta e do forjamento [11]. Um exemplo de desgaste adesivo da matriz usada na segunda operação de forjamento do alojamento da junta universal CV é mostrado na Figura 9, abaixo.

Fig. 9 – Exemplo de desgaste do adesivo: (a) vista das superfícies de trabalho da matriz de forjamento, (b) microárea [11].

A temperatura do material formado neste processo é de cerca de 900 ° C, ou seja, é muito mais baixa do que nos processos típicos de forjamento a quente, favorecendo este tipo de desgaste. O desgaste do adesivo pode se manifestar no material aderindo e sendo espalhado na superfície da ferramenta abaixo do raio de redução da seção transversal.

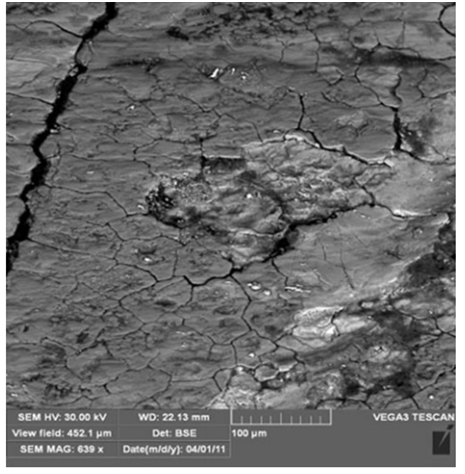

O desgaste oxidativo consiste na degradação da camada superficial das peças metálicas devido à separação dos revestimentos de óxidos formados pela absorção de oxigênio. A difusão de oxigênio ocorre em microvolumes de metal sendo elasticamente e plasticamente deformados enquanto filmes de soluções sólidas se formam.

Considera-se que o desgaste oxidativo ocorre quando a intensidade com que os revestimentos de óxido se formam é superior àquela com que a superfície é degradada por abrasão [11]. A Figura 10 apresenta uma imagem de MEV da superfície de uma ferramenta para forja desgastada por abrasão.

Fig 10 – Lascas de óxido na superfície da matriz de forjamento após 1850 ciclos de forjamento [11].

Nos processos de forjamento a quente, a oxidação em alta temperatura frequentemente ocorre nas superfícies da ferramenta e do forjamento, onde se forma incrustações. Na faixa de temperatura de forjamento a quente, o revestimento de óxido (escala) é formado por três tipos de óxidos de ferro: wustita FeO, magnetita Fe3O4 e hematite Fe2O3 [11].

Precisa de aços para ferramentas? Solicite sua cotação com a Serrametal! ⬇

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização.

Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] SINGER, C.; HOLMYARD, E.J.; HALL, A.R., A History of Technology, Vol I, 1967.

[2] SCHAEFFER, L., Forjamento: Introdução ao Processo, 2001

[3] https://repositorio.unesp.br/bitstream/handle/11449/139058/000865367.pdf?sequence=1

[4] MARTINS, C.G., Aspectos Gerais da Conformação Mecânica e Forjamento, Escola Técnica Federal de Santa Catarina, 1993.

[5] Apostila Processo de Forjamento, curso de Engenharia Mecânica MACKENZIE, sd.

[6] CHANDRASEKARAN, M.. Forging of metals and alloys for biomedical applications. Metals For Biomedical Devices, [S.L.], p. 235-250, 2010. Elsevier. http://dx.doi.org/10.1533/9781845699246.3.235.

[7] TEMPELMAN, Erik; SHERCLIFF, Hugh; VAN EYBEN, Bruno Ninaber. Forging of Metals. Manufacturing And Design, [S.L.], p. 85-103, 2014. Elsevier. http://dx.doi.org/10.1016/b978-0-08-099922-7.00006-8.

[8] Callister Jr., W. D. Ciência e engenharia de materiais. Rio de Janeiro: LTC Editora, 2008;

[9] DOWLING, N.E. Mechanical Behavior of Materials. Engineering methods for deformation, fracture and fatigue. 2nd ed. New Jersey: Prentice Hall, 1999.

[10] T. Altan, Cold and Hot Forging Fundamentals and Application, ASM International, Ohio, 2005.

[11] GRONOSTAJSKI, Z.; KASZUBA, M.; HAWRYLUK, M.; ZWIERZCHOWSKI, M.. A review of the degradation mechanisms of the hot forging tools. Archives Of Civil And Mechanical Engineering, [S.L.], v. 14, n. 4, p. 528-539, ago. 2014. Springer Science and Business Media LLC. http://dx.doi.org/10.1016/j.acme.2014.07.002.

[12] A. Klimpel, Technologie napawania i natryskiwania cieplnego, WPŚ, 1999.

[13] Hirschvogel, M.; Dommelen, H. v. Some applications of cold and warm forging. Journal of Materials Processing Technology, 35, pp. 343-356, 1992.

[14] PELACANI JUNIOR, José Martinho. Desenvolvimento do forjamento a morno de um componente mecânico com extrusão reversa e direta. 2010. 136 f. Dissertação (Mestrado) – Curso de Mestrado da Faculdade de Engenharia Mecânica, Universidade Estadual de Campinas, Campinas, 2010.

[15] Schmoeckel, D.; Sheljaskow, S.; Speck, D. Die Situation der Werkzeugwerkstoffe für dieHalbwarmumformung in Deutschland. Darmstadt: Institut für Produktionstechnik und Umformmaschinen, 1994.

[16] FLAUSINO, Paula Cibely Alves. DESGASTE DE UMA MATRIZ DE FORJAMENTO A QUENTE CONSIDERANDO O AMACIAMENTO DEVIDO AO REVENIMENTO. 2010. 112 f. Dissertação (Mestrado) – Curso de Pós-Graduação em Engenharia Metalúrgica e de Minas, Universidade Federal de Minas Gerais, Belo Horizonte, 2010.

[17] VIANELLO, Pedro Ivo et al . Thermal Fatigue Analysis of Hot Forging Closed Dies. Mat. Res., São Carlos , v. 23, n. 4, e20190697, 2020 . Available from <http://www.scielo.br/scielo.php?script=sci_arttext&pid=S1516-14392020000400201&lng=en&nrm=iso>. access on 19 Aug. 2020. Epub July 20, 2020. https://doi.org/10.1590/1980-5373-mr-2019-0697.