5 de julho de 2021

A principal característica da cremalheira é seu alto nível de eficiência. Elas são a melhor escolha para altas forças axiais. Aqui veremos um pouco mais sobre os tipos de cremalheiras.

Sumário

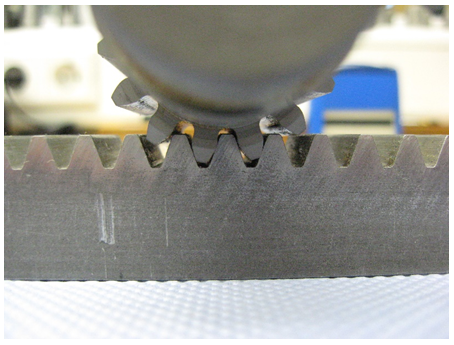

A rigidez das cremalheiras deve ser constante em todo o comprimento. Com um sistema de cremalheira e pinhão, uma corrediça é acionada pelo pinhão que funciona em uma cremalheira fixa.

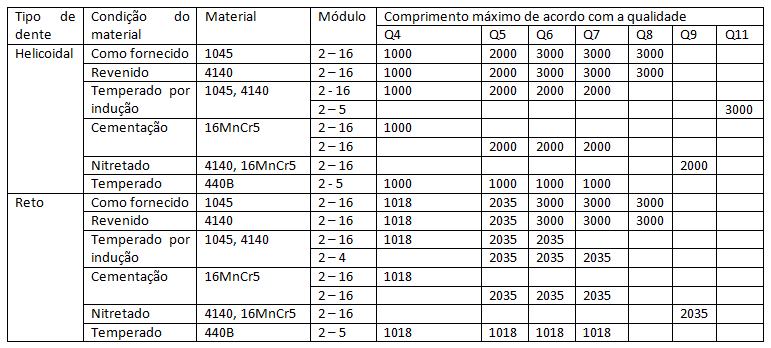

Há uma diferença básica entre cremalheiras de engrenagem dentadas retas e helicoidais. A cremalheira de dentes pode ser fresada ou retificada, dependendo das aplicações. Uma característica particular é que diferentes materiais e processos de endurecimento podem ser usados. Dependendo da carga a ser aplicada, você pode escolher entre uma peça sem tratamento, temperada por indução ou endurecida por nitretação.

Tabela 1- Condição, material, módulo e qualidade das cremalheiras, relacionando o comprimento.

Cremalheiras retas, pinhões e engrenagens helicoidais são peças muito comuns. A engrenagem helicoidal é cortada em um determinado ângulo com a superfície da peça bruta, formando gradativamente os dentes da engrenagem, de modo que funciona mais silenciosamente do que a engrenagem dentada, tem um comprimento de contato mais longo e pode suportar cargas maiores. Uma desvantagem das engrenagens helicoidais é que as engrenagens nos eixos paralelos têm ponteiras opostas, o que gera componentes de empuxo, ou seja, forças tangenciais na cremalheira e no pinhão.

O empuxo aumentará a carga lateral da estrutura mecânica. A cremalheira espiral com o melhor ângulo de hélice é preferida porque tem uma relação de contato de dente mais alta, então pode funcionar mais silenciosamente em uma velocidade mais alta e tem uma capacidade de carga maior. O deslocamento do perfil do pinhão ou a modificação da ponta do dente podem impedir o corte inferior; ele também pode equilibrar a tensão de flexão para alcançar maior capacidade de carga. Engrenagens helicoidais engrenam suavemente e silenciosamente – por exemplo, ao usinar peças com tolerâncias estritas, isso ajuda a melhorar o acabamento superficial.

Comparado com o design tradicional aparafusado, o sistema de transmissão de cremalheira e pinhão tem muitas vantagens. A cremalheira de aço é projetada para ser completamente localizado nas ranhuras em T de forma que um slide linear compacto possa ser construído sem o uso de um mecanismo de acionamento aparafusado.

A ranhura garante que a cremalheira de aço fique alinhado paralelamente ao mecanismo de guia, sem ondulações desnecessárias que costumam ocorrer com a consequente substituição da mesma. Qualquer número de segmentos individuais da cremalheira pode ser usado para construir uma cremalheira de aço de comprimento variável, basta unir os segmentos, seja por solda ou mecanicamente. Atualmente, cremalheiras muito longas não podem ser temperadas por uma série de empecilhos, por isso, peças muito longas podem ser fabricadas, por exemplo, com Toolox 33.

Comparado com o comprimento mais longo (4 a 5 m), o uso de peças de 80 mm pode obter maior precisão. Nesse caso, o erro de passo pode ser grande e o desperdício pode ser reduzido porque o quadro mais longo deve ser cortado para se adaptar à aplicação. A parte final é fixada no lugar com um único pino de posicionamento e o clipe de mola patenteado pode segurar peças contínuas sem processamento adicional.

A segunda extremidade é fixada com um parafuso de fixação. Por exemplo, em automóveis, um pinhão de 18 dentes é instalado na carcaça por meio de rolamentos de esferas duplas e a carcaça é fixada ordenadamente no lado inferior da placa móvel do carro. O módulo de acoplamento é conectado à caixa de engrenagens do pinhão e o eixo-chave da engrenagem do pinhão engrena com o grupo de acoplamento nele contido. Antes de fixar a caixa firmemente no lugar, ela foi ajustada para eliminar as lacunas.

Para instalar o motor de acionamento, a caixa é processada conforme necessário. A manutenção requer apenas algumas gotas de óleo leve na caixa de engrenagem do pinhão, que contém um par de discos de feltro para transferir o lubrificante para a engrenagem do pinhão. O sistema de acionamento é projetado para aplicações com uma força motriz máxima de 1.000N, um torque máximo do motor de 23 Nm e velocidades de até 3 m/s.

Cremalheiras podem ser fabricadas com uma infinidade de materiais. Por exemplo uma cremalheira em um carrinho de brinquedo, que pode ser fabricada de polimérico termoplástico. No caso, vamos focar aqui nas cremalheiras de aço.

Os aços mais utilizados nas cremalheiras são:

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin