12 de abril de 2022

Com o aumento do consumo de bens e serviços, é necessário que a produtividade acompanhe este crescimento para suprir a demanda da sociedade. Dentre os materiais existentes, o aço nos permite produzir os mais diversos tipos de produtos devidos sua alta capacidade de se moldar e se adaptar para o uso em ferramentas de trabalho que resultam em alta produtividade.

O aço está em produtos que nem mesmo imaginamos, pois mesmo não estando presente no produto final, provavelmente, este foi fabricado com uma ferramenta que contém aço.

É necessário que o aço se adapte e se molde para se tornar tão eficaz. Desta forma, além de ser possível realizar isto por meio de composição química ou de tratamentos térmicos, é preciso que exista alguma forma de moldar este material de acordo com a necessidade final de sua aplicação.

Atualmente, existem diversas formas de se moldar materiais na indústria, é possível cortar, dobrar e deformar de acordo com a necessidade, porém principalmente no caso de materiais metálicos como o aço, a forma predominante de sua modelação é a usinagem.

Sumário

Processo comum e disseminado em todo o mundo, a usinagem tem por definição qualquer operação que tem como objetivo conferir a forma, dimensão ou acabamento superficial através da remoção de material.

Comumente a remoção de material realizada tem como princípio a remoção de material da peça através de uma ferramenta, que por regra possui dureza superior que a peça usinada.

O material removido durante o processo de usinagem tem o nome de cavaco, e é de extrema importância para identificação da qualidade da usinagem realizada, pois fatores como parâmetros de corte, geometria da ferramenta, óleo de corte e material usinado influenciam seu formato, que por meio deste é verificado se o processo está dentro dos conformes.

Por trás deste processo, há diversas variáveis e parâmetros que podem alterar a qualidade e acabamento da peça, desta forma, para evitar a perda da peça é recomendável que seja seguida a norma de acordo com o material a ser usinado.

Em relação à ferramenta para usinagem, normalmente são utilizados insertos em metal duro ou revestidos com PVD. A qualidade do inserto deve ser avaliada para obtenção de um acabamento satisfatório, pois sua dureza e seu desgaste afetam diretamente no material usinado.

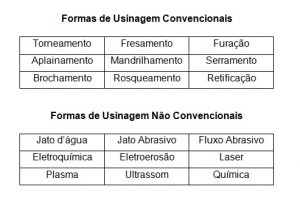

Como é dito na definição, a usinagem consiste na remoção de material com o objetivo de moldar uma peça através de uma ferramenta, porém, isto pode ser realizado de diversas maneiras. Podemos dividir as formas de se usinar em dois grupos, a convencional e a não convencional.

Atualmente, existem diversas formas de se usinar um material, além mesmo do que foi citado, e é sempre interessante entender como se dá cada tipo de operação, pois desta forma podemos nos inteirar mais sobre a fabricação de componentes mecânicos.

Dentre as formas de usinagem podemos destacar o torneamento, fresamento e furação, portanto vamos explorar a teoria por trás dos métodos citados.

O torno mecânico é uma máquina-ferramenta que têm como princípio, usinar o material a partir da revolução da peça em torno de seu eixo. A peça a ser usinada deve ser presa no cabeçote e ao rotacionar, uma ferramenta de corte é aproximada da peça, onde a aproximação é regulada de forma precisa para remoção de material.

Existem alguns tipos de operações que podem ser realizadas no torneamento, dentre elas podemos citar, os torneamentos externo, interno e cônico, outras das operações podem ser de faceamento, perfilamento e sangramento. No geral, as operações terão como objetivo aproximar o material bruto da forma desejada para cada aplicação.

Dentre os parâmetros de usinagem, a velocidade de corte (Vc) é amplamente conhecida por definir qual a faixa ideal de rotação, no caso do torno, para cada tipo de material e seu estado em relação a tratamentos térmicos. A velocidade de corte pode ser medida experimentalmente, e este dado é medido de acordo com cada tipo de operação de usinagem.

O princípio de funcionamento de uma fresa consiste em usinar o material que está fixo na mesa da máquina através da rotação da ferramenta de usinagem, de forma oposta ao torno mecânico, o material usinado necessita estar se movimentando com a mesa e fixado para ser realizado o trabalho da ferramenta.

No fresamento, existem diversos tipos de ferramentas com um ou mais insertos de usinagem atuando simultaneamente na superfície da peça. A ferramenta pode atuar de forma frontal ou periférica em relação ao material que será usinado.

Esta operação tende a ser utilizada em peças de formatos retangulares ou até em formas mais complexas, também sendo possível a usinagem de materiais redondos.

Em relação a parâmetros de usinagem, no fresamento a velocidade de corte varia de acordo com a operação da ferramenta, sendo periférica ou frontal, onde na frontal a velocidade do centro será sempre menor em relação à extremidade.

A furação é uma operação muito comum na fabricação de peças em aço, e tem como princípio usinar o material através do giro de uma broca que executa o corte.

Para uma boa furação é recomendada a verificação da afiação da broca e conferir o tipo de material a ser furado. Outro cuidado necessário, é avaliar que tipo de furo será executado, pois em certas condições relacionadas a dureza, diâmetro e profundidade do furo, pode ser recomendado executar um pré furo de diâmetro menor para guiar a broca e se obter um bom acabamento.

Dentre os materiais utilizados na indústria, os aços ferramenta necessitam de várias operações de usinagem para seu uso final. Normalmente, estes aços são entregues recozidos ou normalizados, pois na condição de temperados a usinagem se torna extremamente difícil, portanto, são criados os estágios de usinagem bruta e usinagem final, se tratando de processos pré e pós-tratamentos térmicos, respectivamente.

O nível de dificuldade ao usinar um material pode ser traduzido em um conceito popularizado como usinabilidade. Em geral, podemos prever a usinabilidade de um aço de acordo com seu estado e suas propriedades, os aços convencionais de baixo carbono mesmo temperados não possuem dureza alta ao ponto de impossibilitar sua usinagem.

Podemos destacar alguns fatores que irão influenciar na usinabilidade dos aços como:

A microestrutura de um aço resulta em diversas propriedades que podem piorar ou melhorar a usinabilidade final de uma peça, por exemplo, no estado recozido, os grãos formados no aço tendem a ser maiores, gerando menor dureza, logo, melhor usinabilidade.

Na microestrutura de um aço é possível encontrar inclusões que podem fragilizar o material, e a homogeneidade está relacionada ao tamanho e distribuição de partículas que podem contribuir para a dureza e estabilidade de usinagem.

As inclusões afetam a usinagem de acordo com sua quantidade e tamanho, pois além de gerar maior desgaste da ferramenta durante o processo, pode ocorrer o aparecimento e propagação de trincas causadas por essas inclusões.

Existem alguns problemas que estão associados à usinagem de materiais, desta forma, para se obter aumento de produtividade de forma eficiente, é desejável que as peças fiquem prontas o mais rápido possível em boa qualidade e com baixo desgaste das ferramentas.

O primeiro passo para realizar uma usinagem de forma otimizada, é buscar em fontes confiáveis os parâmetros recomendados para cada material considerando seu estado, pois a resistência à usinagem varia de acordo com as propriedades do aço, onde as propriedades variam de acordo com seu tratamento.

É recomendável apostar sempre em ferramentas de boa qualidade, pois irão gerar um melhor acabamento final além de apresentar maior vida útil.

Se tratando de aços ferramenta, em geral, é preciso adquirir o material com uma faixa considerável de sobremetal e sempre será necessário considerar a usinagem antes e após o tratamento térmico, pois normalmente os aços apresentam distorções durante o procedimento que podem afetar a peça final.

A usinagem bruta é considerada mais fácil, pois o material está em um estado de baixa dureza, porém, como há distorções no tratamento térmico, não é possível realizar esta operação até deixar a peça no formato desejado.

Assim, a escolha da ferramenta de usinagem é de extrema importância na usinagem final, pois nesta etapa a dureza está alta e o desgaste é maior, enquanto isso é necessária à atenção quanto ao acabamento final da peça.

Um conceito importante para se obter tanto um acabamento satisfatório quanto um bom rendimento da ferramenta está relacionado a estabilidade da vibração do sistema de usinagem em geral.

Para reduzir os potenciais problemas voltados a vibração na usinagem, é preciso apostar em formas de amortecer as tensões transferidas no contado da ferramenta com a peça. Um dos meios para amortecer a vibração é selecionar um material para a ferramenta adequado e utilizar equipamentos sempre calibrados.

Todos os pontos citados acima levam tempo para serem executados, e além de tudo que envolve usinagem, também se precisa considerar o tempo para o tratamento térmico. Então a pergunta que fica é: “É possível aperfeiçoar ainda mais a usinagem de uma peça?”, e a resposta é: “Com o aço Toolox®, sim!”.

Fonte: Serrametal Aços Especiais

O aço Toolox® é uma inovação no mercado por diversos fatores, dentre eles sua usinabilidade é excepcional. Este aço possui certas características que contrapõem a regra convencional dos aços, pois através do seu processo de fabricação CSR (Controlled Soft Reduction) são eliminadas as impurezas e inclusões do material, tornando-o um aço extremamente homogêneo tanto em composição quanto em propriedades.

Além de suas propriedades de categoria Premium, o Toolox® já é fornecido temperado e revenido nas durezas de 33 e 44 HRC totalmente livre de tensões.

Devido a toda construção por trás do Toolox®, sua usinagem é otimizada, pois não é necessário enviar a peça para o tratamento térmico, portanto ao receber o material, ele já pode ser usinado até sua forma final sem criar etapas e considerar sobremetal para tratamento.

O Toolox® pode ser considerado um dos aços mais versáteis, principalmente se tratando de usinagem, pois ele pode ser utilizado tanto na peça a ser fabricada quanto na própria ferramenta base para inserto, há testes que comprovam que o Toolox® possui um desempenho superior a outros aços em relação à vibração, e adicionalmente também apresenta maior vida útil da ferramenta sem gerar deformações ou desgaste precoce.

A dureza do Toolox® até mesmo em 44 HRC não se torna um empecilho, pois o controle microestrutural preciso em conjunto com sua homogeneidade e tratamento térmico controlado tornam este aço uma ótima escolha em diversos segmentos devido a sua praticidade e propriedades superiores.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] Machado, Á. R., Coelho, R. T., Abrão, A. M., & da Silva, M. B. (2015). Teoria da usinagem dos materiais. São Paulo: Editora Blucher.

[2] DOS MA, T. D. U. (2014). Tecnologia da usinagem dos materiais. Editora Artliber.

[3] Santos, S. C., & Sales, W. F. (2007). Aspectos tribológicos da usinagem dos materiais. São Paulo: Editora Artliber.

[4] SSAB.