19 de outubro de 2020

Dentre os vários processos de tratamento superficiais, a nitretação é um que possibilita excelentes propriedades aos aços, desde alta dureza até mesmo resistência ao desgaste.

Sumário

Entre os vários processos de tratamentos superficiais, principalmente no aço ferramenta, está a Nitretação. Esse processo se baseia em inserir átomos de nitrogênio dentro da superfície do material, condicionando o mesmo a propriedades mecânicas e elétricas variadas.

O processo de nitretação pode ser utilizado em diferentes áreas da indústria. Por exemplo, para a área da microeletrônica e materiais semicondutores, a nitretação permite que os materiais adquiram propriedades elétricas diferentes, podendo tornar um material isolante em um semicondutor. Processos utilizados na microeletrônica podem ser desde sputtering, a gás, a plasma ou implantação iônica por acelerador de partículas.

Para os aços, o tratamento de nitretação costuma ter como objetivo melhorar as propriedades mecânicas dos materiais, onde aplicação com atrito exige uma superfície da ferramenta com alta resistência ao desgaste. Os principais meios de nitretação na indústria são a plasma e a gás.

O tratamento de nitretação do aço ferramenta é o principal foco deste texto. Entretanto, existem outros tipos de processos de nitretação que não serão abordados neste aqui, tais como oxinitretação, oxinitrocarbonetação, nitretação sólida, etc.

Cr – Cromo

Mo – Molibdênio

N2 – Nitrogênio (gás)

NH3 – Amônia

N – átomo de nitrogênio

W – Tungstênio.

V – Vanádio.

Al – Alumínio.

MO – Microscópio Óptico

Na – Sódio

K – Potássio

NaCN – Cianeto de sódio

KCN – Cianeto de potássio

NaOCN – Cianato de sódio

KOCN – Cianato de potássio

KCl – Cloreto de potássio

Na2CO3 – Carbonato de sódio

K2CO3 – Carbonato de potássio

H2 – molécula de hidrogênio

A nitretação é um processo aplicado em aços carbono, incluindo os aços ligados à Cr e Mo, a também os aços inoxidáveis. Geralmente, para os aços, é utilizado um forno com atmosfera de N2 para nitretação a plasma, ou NH3, quando a nitretação é a gás [1, 2].

De maneira geral, a nitretação é um processo termoquímica ao qual se insere, por difusão, nitrogênio na superfície do material. Diferente de tratamentos como a têmpera nos aços, a nitretação não envolve um resfriamento rápido, mas apenas um aquecimento do material ao máximo de 600°C.[1]. Por isso, as alterações no dimensional da peça são mínimos, muitas vezes imperceptíveis, por isso, logo após a nitretação, é possível colocar a peça em uso.

O objetivo da nitretação é realizar a formação de nitretos em uma camada do material, onde esta será muito resistente e dura, mas não ocorre a transformação de fase. O objetivo de aplicar calor no forno de nitretação é de não apenas inserir as partículas de N no material, pois as mesmas entre intersticialmente, mas sim movê-las para uma região onde elas se tornam substitucional [2, 3, 4, 5].

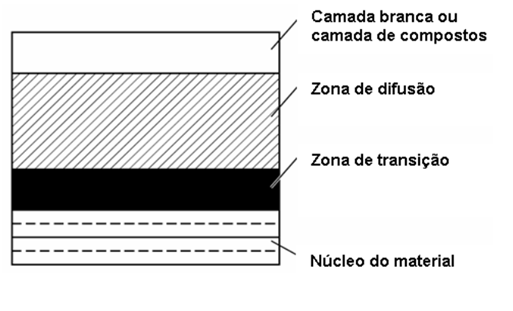

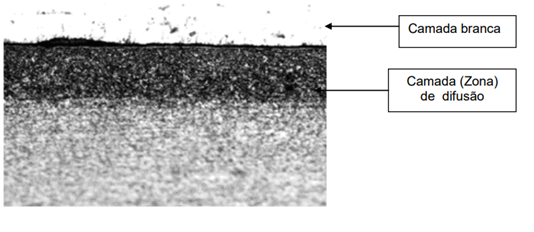

A nitretação costuma gerar uma gradiente de dureza, isso, pois a quantidade de N inserido varia ao longo da camada nitretada. Dependendo do tipo de nitretação e sua duração, um perfil de dureza é gerado para cada situação. Geralmente, se esquematizam as camadas da nitretação da seguinte maneira, como apresentado na Figura 1:

Fig. 1 – Esquema das camadas formadas após a nitretação. Conforme se aproxima do núcleo do material, a dureza obtida pela nitretação diminui. Esta camada costuma apresentar tamanho de 0.3-0.4μm.

A camada branca é uma região formada principalmente por γ’-Fe4N e/ou ε-Fe2-3N, e seu nome surge da resistência ao ataque de nital. É uma camada com boas propriedades anticorrosivas [6].

Na nitretação, o núcleo do material não é alterado. Próximo a ele está uma região de transição, onde existe o aumento da dureza pouco significativo. Em seguida, temos a região de difusão, que apresenta um aumento significativo na dureza, e por fim, na superfície do material, a camada branca.

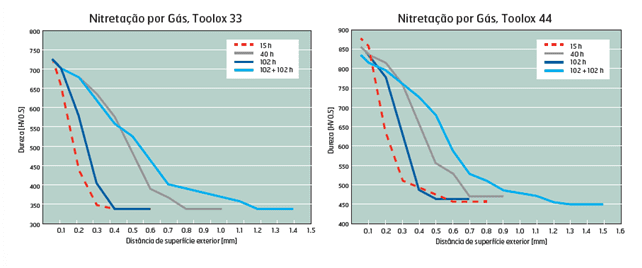

A Figura 2 apresenta um perfil real de dureza após vários testes em um aço temperado chamados Toolox.

Fig. 2 – Perfis de dureza após a nitretação gasosa de Toolox. À esquerda, Toolox 33 e a direita Toolox 44. Variando o tempo de exposição desde 15h até 204h.

Nesse procedimento, ilustrado na Figura 2, foi aplicado o método de nitretação gasosa, ao qual o material é imerso em atmosfera de amônia, e aquecido à temperatura de 590°C. Esta temperatura, para outros materiais, deve ser verificada, uma vez que deve estar cerca de 30°C abaixo da temperatura do último revenimento.

Perceba que, nos perfis apresentados na Figura 2, o tempo de exposição à atmosfera rica em N tem muita influência, uma vez que a dureza máxima obtida, assim como tamanho da camada nitretada, aumenta com o aumento da exposição.

Está gostando do nosso conteúdo? Junte-se à nossa comunidade, inscreva-se na nossa Newsletter e receba conteúdos como esse diretamente no seu e-mail. ⬇

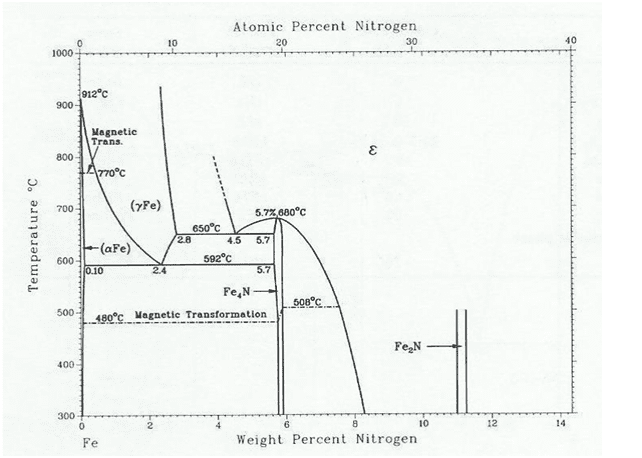

Fig. 3 – Diagrama de fases do sistema Fe-N. [7]

Entre os diferentes meios de nitretação, se encontram os mais usuais na indústria a nitretação gasosa, líquida (em banho de sais) e a plasma (iônica). Cada tipo de nitretação deve ser escolhida de acordo com a peça que será nitretada, qualidade da nitretação e custo total do produto. Um dos principais meios para se analisar as fases obtidas no material nitretado, é o diagrama de fases, apresentado na Figura 3, acima.

A nitretação pode gerar uma camada porosa na superfície das peças, que foi citada aqui como camada branca. Essa camada ocorre principalmente quando são realizados os processos de nitretação gasosa e líquida. Já na nitretação a plasma, por conta do seu processo, essa camada não é gerada [8].

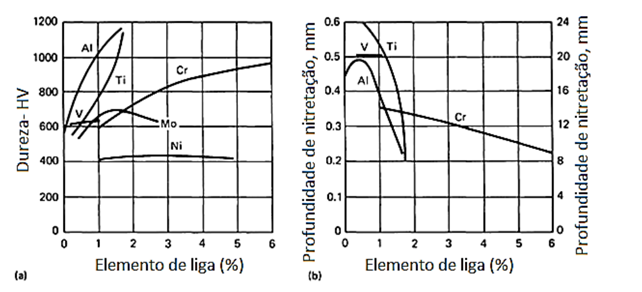

Vamos analisar um pouco mais sobre cada tipo de nitretação. Lembrando que, de maneira geral, a nitretação apresenta melhores resultados em aços que possuem em sua composição química cerca de 0,2-1,2 % de C, e com elementos de liga tais como Mo, Cr, W, V, Al [9]. Abaixo, na Figura 4 são apresentados os gráficos da influência das ligas em relação à camada nitretada.

Fig. 4 – Nitretação gasosa a 520°C com processo de 8h [13].

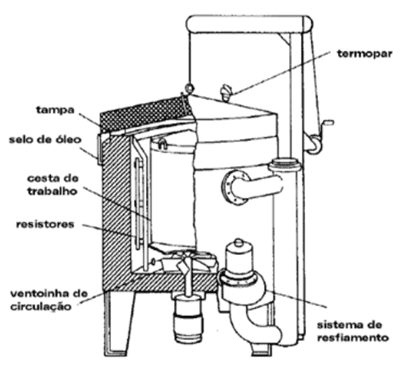

Esquema de forno para nitretação a gás [9].

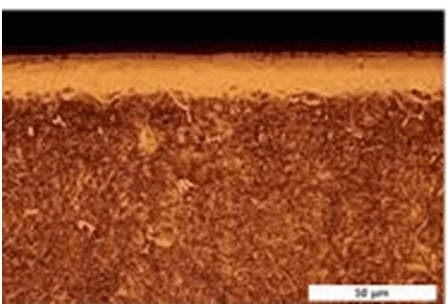

A nitretação gasosa, na maioria dos casos, é realizada em ambiente rico em gás NH3, com temperaturas variando entre 500-590°C [10]. Abaixo, na Figura 5, é apresentada uma imagem obtida por MO de um aço que passou pelo processo de nitretação a gás.

Fig. 5 – Imagem de um aço após a nitretação a gás. Perceba a mudança da morfologia do material, onde uma camada é formada na superfície do material.

A espessura e condições da camada resultante dependem principalmente da composição do material e do tempo de exposição ao forno. Para o material e sua aplicação, a camada de difusão implica na dureza do material e sua resistência à fadiga, enquanto que a camada branca tem influência na interação das superfícies, assim como sua resistência a corrosão. A Figura 6 apresenta uma imagem metalográfica de um material após a nitretação gasosa de 8h a temperatura de 500°C.

Fig. 6 – Microestrutura de um material após a nitretação gasosa por 8h a 500°C [10].

Dependendo da aplicação, antes da nitretação, um polimento é desejado. Por exemplo, para forjaria, quando o AISI H13 ou o Toolox 44 são nitretados, nesse caso o polimento nem sempre é o desejado, uma vez que a rugosidade na matriz é desejada.

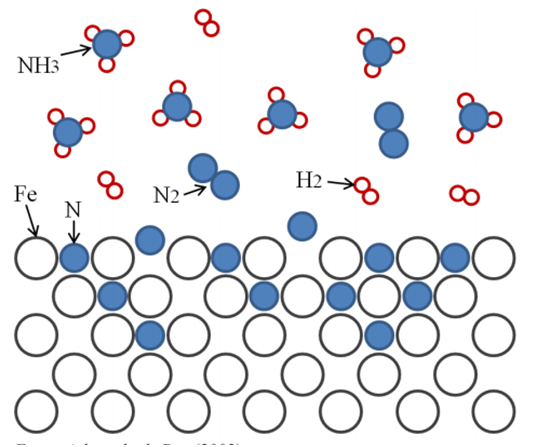

Como a nitretação gasosa utiliza um ambiente com NH3, às reações que ocorrem, devido ao aquecimento e as superfícies do aço são:

2 NH3 2N + 6 H

2N + 6 HN2+3H2

Como ocorre a dissociação do NH3 e a difusão do N, podemos escrever as equações acima como:

NH3 [N] + 3/2 H2

Pela termodinâmica, a reação inversa da equação acima é espontânea, uma vez que o ΔGr = 32,90 kJ/mol, catalisado pelo Fe. Por isso é fornecido o calor, no aquecimento de até 590°C [11]. A Figura 7 apresenta um esquema da dissociação da NH3 e a difusão do N no aço.

Fig. 7 – Dissociação do NH3 e difusão do N no aço [13].

Se a nitretação foi utilizada principalmente para aplicações onde ocorre o desgaste por corrosão, a ferramenta deve ser utilizada como é entregue após a nitretação. Agora, caso seja desejada a resistência ao impacto e a dureza máxima, é indicado uma retifica, preferencialmente a quente, com remoção de cerca de 0,030mm (muito pouco), o suficiente para retirar a camada branca. Normalmente, após a nitretação gasosa, a peça deve apresentar coloração fosca, e não brilhosa.

A nitretação gasosa é considerada um processo limpo, ou seja, sem geração de resíduos nocivos ao meio ambiente. Em contraste com processos de têmpera (a não ser que seja a vácuo, que não gere resíduos) ou nitretação líquida, muitas vezes gerando resíduos que devem ser tratados.

Alguns pontos da nitretação a gás que devem ser considerados:

A nitretação líquida se baseia na imersão do material em sal fundido de cianetos, geralmente com Na e K. É um processo com tempo de exposição do material relativamente curto, em relação principalmente a nitretação gasosa [12].

2KCNO + ½ O2 → C + 2N + K2CO3

Como é possível observar na equação acima, a nitretação líquida, além de inserir N na estrutura, também gera C, ao qual também será introduzido na estrutura do aço. Isso enriquece a camada nitretada com C, mas ainda sim alguns sais nem sempre apresentam C em sua composição. Os principais sais que compõem o banho são: NaCN, KCN, NaCNO, KCNO, KCl, Na2CO3 / K2CO3 [13].

Após o material ser retirado do banho, ele deve ser lavado com jato de água, pois os sais aderem à superfície do material. É um processo que geram resíduos, sendo pouco indicado. Uma boa alternativa para este processo é a nitretação a gás, discutida no tópico acima.

Por outro lado, uma das vantagens da nitretação em banho de sais é o tempo de processo. Enquanto a nitretação a gás apresenta ciclos de desde 6h até 102h (ou mais), o processo de nitretação líquida costuma se prolongar por apenas 2h [14].

Apesar de não ser um processo envolvendo um super-resfriamento, antes de se colocada no banho de sal fundido, é realizado o pré-aquecimento, seguido do banho de até 2h (caso se prolongue muito o banho, os sais apresentam grande ação corrosiva). Após o banho, é realizado o resfriamento em água ou óleo, ou então em sais fundidos de nitritos e nitratos, com temperaturas entre 300-400°C. No caso do banho com nitritos, é gerada uma camada de Fe3O4, anti-corrosiva [14].

Apesar de ser um processo que pode gerar poluentes, alguns autores ainda afirmam que é possível realizar o processo de maneira mais ecológica, mas isso caso o processo seja realizado com todo o cuidado da empresa que o realiza [14, 15, 16].

Alguns pontos da nitretação líquida que devem ser considerados:

A nitretação a plasma se baseia em inserir íons de N em uma camada superficial do material, criando assim a camada nitretada. Ao longo do processo é gerado um plasma, tornando a atmosfera reativa. É um processo que ocorre a baixa pressão, com atmosfera controlada e temperatura relativamente baixa.

O plasma é gerado por descargas elétricas no gás rico em N. O Sistema tem os seguintes componentes: Bomba de vácuo, fonte de alimentação elétrica, câmara de vácuo, o um sistema para a distribuição de gases. Os parâmetros utilizados são:

Os gases que podem ser colocados dentro da câmara de nitretação são: N2, H2 e CH4. Ao longo do processo, é verificada a cor roxa brilhosa muito representativa da nitretação a plasma. Isso vale para diferentes tipos de materiais que podem ser nitretados, não apenas os aços.

O plasma é composto por cargas como moléculas ionizadas, elétrons livres e íons atômicos, que fazem a condução da corrente ao longo do processo [17]. Com a tensão aplicada, a amostra se torna o cátodo, que atrai os íons positivos de N+. O calor dentro do forno de nitretação a plasma é usado para a difusão do N para dentro da peça [17].

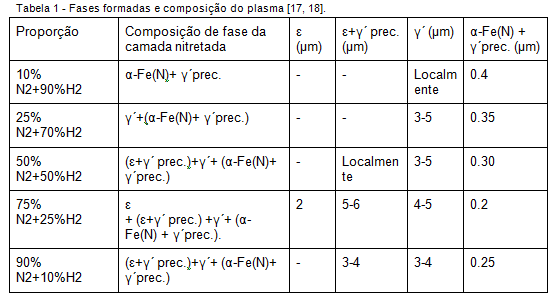

Considerando a composição e a proporção dos gases, e avaliando o processo de nitretação no aço AISI H13, diferentes fases podem ser formadas. A Tabela 1 apresenta as proporções e suas influências nas fases formadas:

Entre as vantagens da nitretação a plasma, estão:

Apesar das vantagens, é comum ter que investir um alto valor no início, como para equipamento e treinamento de funcionários, mas é um investimento que pode se pagar com o tempo.

Precisa de aços para ferramentas? Solicite sua cotação com a Serrametal! ⬇

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] DAVIS, J.R. – Nitriding – In: Surface Hardening of Steels: Understanding the Basics. USA.

ASM International, 2002, cap. 6.

[2] MEI, P.R.; SILVA, A.L.C. Aços e Ligas Especiais, São Paulo: Edgard Blücher, 2010. 664p

[3] CALLISTER, W.D. Difusão. In: CALLISTER, W.D. Ciência e engenharia de materiais, uma introdução. Rio de Janeiro: LTC, 2002, cap. 5, p. 63-106.

[4] KNERR, C.H.; ROSE, T.C.; FILKOWSKI, J.H. – Gas Nitriding – In: ASM Handbook Vol 4.

Heat Treating. USA. ASM International. 6ª ed, 2004. p.387-409.

[5] SKONIESK Adão F. O. – Influência da mistura gasosa nos processos de nitretação e nitrocarbonetação a plasma do aço 4140. 2008. 109p. Tese (Mestrado) – Universidade Federal Rio Grande do Sul, 2008.

[6] LEPPÄNEN, R.; JONSSON, H.; Properties of Nitrided Components: A Result of the Material and the Nitriding Process. Technical Report of the Ovako Steel. 1/1999.

[7] ASM Handbook, H.A. Wriedt, N.A. Gokcen, and R.H. Nafziger, 1992.

[8] Lieberman, M. A.; Lichtemberg, A. J.; Principle of plasma discharges and materials processing, John Wiley & Sons, NY, USA, 1994

[9] MOREIRA, M. F. Endurecimento superficial. Instituto Mauá de Tecnologia, São Paulo, 2005.

[10] FERREIRA, G. E. F. Avaliação da resistência a fadiga térmica do aço AISI H13 nitretado pelo processo gasoso e por plasma. 2001. 97 f. Dissertação (Mestrado em Engenharia de materiais) Universidade Federal de Santa Catarina, Florianópolis. 2001.

[11] HECK, N.C.; DOS SANTOS, C.E.Z., Simulação Termodinâmica do Processo de Nitretação Gasosa: Atmosfera e Aço. Contribuição Técnica apresentada (em duas partes) no 57º Congresso Anual da ABM, São Paulo, SP, 22 a 25 de julho de 2002.

[12] SKONIESKI, Adão Felipe Oliveira. INFLUÊNCIA DA MISTURA GASOSA NOS PROCESSO DE NITRETAÇÃO E NITROCARBONETAÇÃO A PLASMA DO AÇO AISI 4140. 2008. 95f. Dissertação (Mestrado em Engenharia) – Universidade Federal do Rio Grande do Sul, Porto Alegre, 2008. Apud WOLFART JR. Nitretação Iônica de Aço Ferramenta para Trabalho a Frio – ABNT D6, Dissertação de Mestrado, Porto Alegre, 1996, p. 1-68

[13] PYE, David. Practical NITRIDING and Ferritic Nitrocarburizing. ASM – American Society for Metals, 2003. 257 p

[14] LEITÃO, Claudio José. Efeito da nitretação e da cementação na deformação de peças de aços carbono e baixa liga. 2010. 106 f. Dissertação (Mestrado) – Curso de Faculdade de Engenharia Mecânica, Universidade Estadual de Campinas, Campinas, 2010.

[15] FUNATANI, K. Low Temperature salt bath nitriding steels. Metal Science and Heat Treatment, v. 46, pp 277-281, 2004.

[16] DURFERRIT, Ecological Assessement of Nitrocarburizing. Alemanha, 2002, 2p.

[17] JACOBSEN, Saulo Davila. CARACTERIZAÇÃO ESTRUTURAL E TRIBOLÓGICA DO AÇO AISI H13 NITRETADO POR PLASMA EM DIFERENTES CONDIÇÕES DE DENSIDADE DE CORRENTE E TEMPERATURA. 2014. 117 f. Tese (Doutorado) – Curso de Pós-Graduação em Ciência dos Materiais, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2014.

[18] WALKOWICZ, J.; Surface and Coatings Technology, On the mechanisms of diode plasma nitriding in N2–H2 mixtures under DC-pulsed substrate biasing, 2003