4 de janeiro de 2022

Na estamparia, existem diversas peças e elementos de máquina que são tão importantes quanto a matriz e a punção. Hoje, falaremos especificamente da prensa-chapa, também chamada de sujeitador.

De maneira geral, podemos dizer que a prensa chapa é fabricada em aço ferramenta, principalmente AISI D6 e AISI O1, temperado entre 56-60 HRC. Alguns fabricantes optam por realizar tratamentos superficiais, muitas vezes superdimensionando a peça, e aplicando PVD.

O sujeitador tem a função de fixar a chapa a ser estampada ou cortada, onde a alta precisão da operação depende da prensa chapa de aço, não permitindo mudar a chapa de lugar durante a operação. Cada tipo de chapa e operação

deve-se aplicar uma determinada força, a Tabela 1, abaixo, apresenta uma ideia dessa força para cada material.

| Material | Carga de Ruptura (Kgf/mm2 ) | Pressão “p” do sujeitador (kgf/cm2 ) |

| Aço para corte | 36 | 28 |

| Aço de embutimento | 33 | 25 |

| Aço de embutimento profunda | 35 | 24 |

| Aço para carroçarias | 36 | 22 |

| Aço ao silício | 48 | – |

| Aço inoxidável | 55 | 20 |

| Chapa fina estanhada | 32 | 30 |

| Cobre | 23 | 20 |

| Bronze de estanho | 45 | 25 |

| Bronze de alumínio | 35 | 20 |

| Latão Lt 72 | 30 | 20 |

| Latão Lt 60 a 63 doce | 33 | 22 |

| Latão Lt 60 a 63 semiduro | 39 | 22 |

| Zinco | 13 | 12 |

| Alumínio doce | 9 | 10 |

| Alumínio semiduro | 12 | 12 |

| Alumínio duro | 15 | 15 |

| Níquel | 47 | 20 |

Tabela 1 – Exemplo de carga de ruptura de cada material e a pressão do sujeitador na operação.

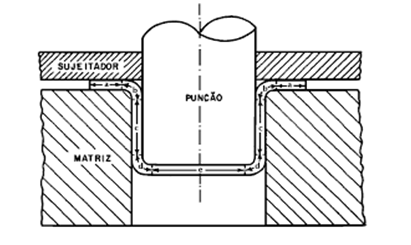

A função dos sujeitadores, Figura 1, vem da demanda durante a operação de corte ou repuxo, onde a punção pressiona a chapa na região do corte, por exemplo, pois a região em torno na chapa tende a seguir a movimentação da punção, podendo apresentar irregularidades após a operação, como ondulações na chapa.

Figura 1 – Prensa-chapa (sujeitador).

Com o objetivo também de extrair a chapa, deve-se avaliar a pressão aplicada, onde a força é, normalmente, definida pela força da operação de corte ou de repuxo, calculada em 10% para corte e 30% para repuxo.

A força aplicada pelo sujeitador na chapa deve ser muito bem avaliada, pois alguns imprevistos podem ocorrer. Por exemplo, caso a força aplicada seja muito grande, maior que o limite de escoamento ou ruptura da chapa, isso leva a deformação plástica da chapa ou mesmo rasga a chapa. Caso a força seja insuficiente, a chapa apresenta rugosidade.

Por isso, é sempre muito importante levar em conta as propriedades mecânicas da chapa e as propriedades mecânicas do aço para fabricar o sujeitador. Lembrando que a espessura da chapa é uma variável considerável para a escolha da força aplicada. Quanto mais fina, maior a pressão de sujeição.

De início, quando a operação é de repuxo, é utilizado o sujeitador, após a primeira operação, nas etapas seguintes, é utilizado o posicionador, e não mais o prensa-chapa.

Outro nome dado aos sujeitadores é Prendedor Anti-rugas, é importante falar que esse tipo de peça pode ser fabricado com estrias, mas também com alto polimento, dependendo de como será aplicado e do projeto a ser realizado. É utilizado também um anel fixador, promovendo a fixação da chapa por meio de chaveta. A região onde é fixada pelo prensa-chapa é, normalmente, ao final de todas as operações, levada como retalho.

Sumário

Podemos falar que a fabricação da prensa-chapa de aço começa desde o projeto, onde os cálculos descritos acima são realizados, os tipos de operações são elaborados, e como será posicionada a peça para que a operação seja realizada com êxito.

Na etapa de projeto, são calculadas as forças de tensão e compressão da chapa, e por consequência, avaliada a solicitação mecânica em cada peça da matriz. Isso fornece valores de propriedades mecânicas que o sujeitador deve apresentar. Assim, o tipo de material deve ser proposto, junto com o tipo de tratamento que é realizado, para obter-se o melhor desempenho do processamento da peça.

Um material muito usual é o AISI O1, pois apresenta tenacidade suficiente para suportar o impacto com a chapa, resistência ao atrito e bom limite de escoamento, e depois de usinado, passa por um tratamento térmico de têmpera, seguido de dois tratamentos chamados revenimento.

Entretanto, após esses tratamentos térmicos, o AISI O1 deve passar por uma segunda etapa de usinagem, também chamada de acabamento, uma vez que após os tratamentos térmicos, o material deforma, e a precisão do sujeitador é algo crucial para um bom desempenho do processo de estampagem.

O AISI O1 é um material que, após o tratamento térmico de têmpera seguido de revenimento, apresenta dureza de, no mínimo, 54 HRC, isso devido à sua liga. Esse valor não pode ser menor, e muitas vezes, ele é tido como um superdimensionamento, uma vez que essa dureza muito elevada não é necessária nesses casos.

Por isso, outros materiais podem ser utilizados, aços de baixa liga, como SAE 1045. Entretanto, esse material apresenta baixa resistência mecânica, podendo apresentar falhas ao longo do uso, já que não apresenta elementos de liga.

Assim, é possível utilizar materiais mais novos, com tecnologia mais avançada, como o Toolox 33. Ele é um material com uma dureza menor, mas com limite de escoamento adequado para a operação, assim como sua tenacidade. Utilizando esse tipo de material é possível obter o máximo da ferramenta, com segurança.

Outra questão é o processamento da peça, ou seja, o processo de fabricação do sujeitador. Materiais como o Toolox 33 reduzem significativamente o tempo de fabricação desse tipo de componente, uma vez que existe a redução de custo no transporte e também o custo da têmpera, pois ele é temperado e não necessita da usinagem de acabamento que geralmente, é realizado nos aços que passam pelo processo de têmpera e revenimento.

Mas ainda sim, é importante saber quais são os materiais utilizados para fabricar o prensa-chapa de aço:

E também outros tantos que estão disponíveis no mercado. De maneira geral, todos passam por algum tipo de tratamento térmico, menos os aços que são fornecidos temperados.

Outra situação é a questão do atrito com as chapas. Devido ao tipo de esforço do sujeitador, algumas ferramentas optam por realizar tratamentos superficiais, como PVD. Esse processo ajuda a impedir o desgaste devido ao atrito.

Em determinadas situações, a prensa-chapa de aço atua também como um extrator, retirando o retalho. Para esse tipo de trabalho, o sujeitador por envolver a punção e impedir que o retalho da chapa adere ao punção, realizando o movimento conjunto com o sistema, e permitindo que ocorra o deslizamento da punção sem que ocorra atrito entre o sujeitador e a punção.

É importante que sejam utilizados materiais que apresentem uma grande resistência a deformações, pois seu dimensional nunca pode mudar, uma vez que isso pode comprometer toda a operação de estampagem. A precisão destes elementos deve ser alta, pois assim existe a segurança de que o equipamento vai funcionar adequadamente, e principalmente sem apresentar falhas precoces.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

Projeto de Ferramentas para Conformação de Chapas Prof.: Paulo Marcondes DEMEC/UFPR, Fevereiro/2008

TECNOLOGIA DE ESTAMPAGEM 1. Corte, Professores: Ivar Benazzi Junior, Elpidio Gilson Caversan. DM 0206007-01, Revisão: Setembro 2012. Fatec – So.

TECNOLOGIA DE ESTAMPAGEM 2. Dobra e Repuxo. Professores: Ivar Benazzi Junior, Elpidio Gilson Caversan. DM 0206007-01. Revisão: Setembro 2012. Fatec – So.

POLACK, Antônio V.; , São Paulo: Hemus, 1974.