1 de junho de 2022

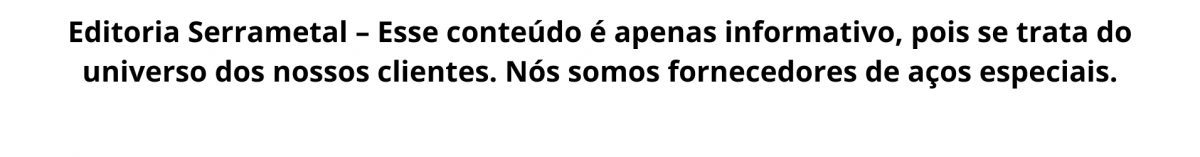

Neste artigo, serão mostrados como são os processos de conformação de chapas nas estamparias, principalmente no setor automobilístico, mas que podem ser estendidos a outros diversos setores. O setor automobilístico é o que apresenta maior severidade, com chapas especiais mais resistentes, e por isso pode ser levado como exemplo para outras aplicações.

Figura 1 – Componentes estruturais automotivos fabricados por estampagem. Fonte: [1]

Sumário

Por definição, a conformação de chapas metálicas é um processo em que elas são modificadas em sua geometria, em vez de remover quaisquer materiais. O processo aplicado gera uma força que deforma o material. Isso, por sua vez, dá a possibilidade de dobrar e esticar a chapa para uma variedade de formas complexas.

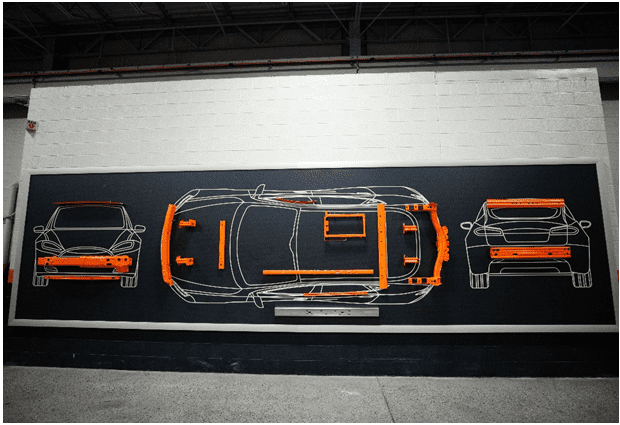

Figura 2 – Vista lateral do processo de estampagem de um tubo para aplicação automotiva. Adaptado de Fonte: [2]

A conformação de chapas metálicas é bastante comum para a fabricação de componentes moldados, desde latas de refrigerante até carrocerias de automóveis. Geralmente, refere-se a um material com espessura inferior a 6,35 mm como chapa fina e materiais mais espessos como chapa grossa.

A conformação por dobra é a mais simples das operações de conformação de chapas metálicas, onde a chapa é conformada da maneira mais simples, podendo usar uma punção de dobra desde aço SAE 4140 temperado com 50HRC até AISI D2 temperado com 58-60HRC.

É fácil visualizar a extensão do processamento por fricção e agitação para melhor conformabilidade para conformação tridimensional envolvendo vários estados de tensão. Um aspecto chave que será enfatizado é a formação da placa. Como ficará claro, quanto maior a espessura do material, menor a conformabilidade.

A conformação de chapas metálicas com base em prensas é um processo de fabricação amplamente utilizado, sendo bastante desenvolvido atualmente. Os produtos acabados têm boa qualidade, são geometricamente precisos e as peças estão prontas para serem usadas.

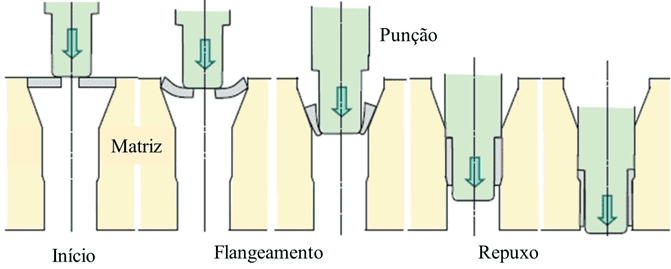

Figura 3 – Simulação do processo de estampagem de uma tampa mostrando a distribuição de forças e a tampa formada após o processo. Adaptado de Fonte: [2]

Aços especiais para trabalho a frio, como AISI D2, D6, VF800, Toolox 44 são utilizados para grandes lotes, que amortizam o custo do ferramental, produzindo grandes quantidades de componentes em um curto intervalo de tempo. No entanto, a possibilidade de usar processos de estampagem convencionais para pequenos lotes, com aços menos resistentes ou protótipos personalizados é naturalmente muito cara.

Nos processos de P&D, a fabricação de protótipos é uma etapa importante no desenvolvimento de produtos. Consequentemente, é importante encurtar o ciclo de vida do produto e os custos em seu desenvolvimento inicial. Como resultado, a tecnologia Incremental Sheet Forming (ISF) é uma nova possibilidade para diminuir o problema de custo na produção de pequenos volumes. Introduz o uso de chapas metálicas (ou poliméricas) para produção de pequenos lotes de forma econômica sem a necessidade de ferramentas caras ou dedicadas. O estudo e o desenvolvimento desse processo vêm crescendo nos últimos anos.

Punções e matrizes são as ferramentas básicas de modelagem e corte usadas na conformação de chapas. Essas ferramentas são montadas em prensas que fornecem as forças necessárias para acomodar peças que devem ser cisalhadas, simplesmente dobradas, curvadas, profundamente rebaixadas ou impressas com um padrão em relevo (cunhagem).

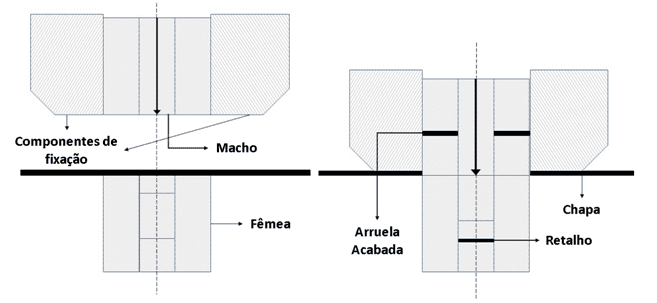

Primeiro, considere a produção de arruelas, talvez o produto de chapa metálica mais amplamente produzido. O ferramental necessário, consiste em punções sucessivas (macho), punções de perfuração e a matriz correspondente (fêmea). Deve-se prever a alimentação da chapa e sua fixação.

Figura 4 – Vista lateral do processo de estampagem de uma arruela. Fonte: Autores.

A operação básica de conformação envolve cisalhamento através de uma superfície cilíndrica. Por exemplo, ao estampar uma arruela de espessura d com diâmetro externo r, é necessária uma força de cisalhamento Fs (tensão × área de superfície de cisalhamento) entre σ02πrd e σUTS2πrd. Na prática, normalmente verifica-se que no outro extremo da conformação de chapas metálicas estão as operações de estampagem profunda ou escavação.

Considerando uma chapa, ou blank, circular é pressionada enquanto uma punção estende o metal para dentro da cavidade da matriz. A folga relativamente pequena entre a punção e a matriz guia o metal que forma as paredes do copo. Os modos de deformação de estiramento (tensão biaxial) e estiramento (tensão-compressão) operam em diferentes porções da chapa.

A conformação profunda exige muito das propriedades do metal. Grandes valores do coeficiente de encruamento n são necessários para evitar a formação de gargalos e rasgos. Também é desejável que o metal seja isotrópico. Chapas como Docol são as melhores e de mais alta tecnologia para garantir um bom processamento, além de um produto excelente.

As chapas metálicas, no entanto, geralmente exibem uma orientação ou textura preferida que é uma função do processamento anterior de laminação e recozimento. Isso significa que a maioria dos grãos individuais assume uma orientação cristalográfica mais ou menos comum em relação à superfície da folha.

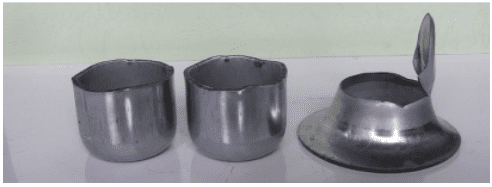

Longe de criar algo como um cristal único grande e fino, a orientação preferida produz um tipo de grão. O efeito líquido é sobrepor a anisotropia do deslizamento cristalográfico na geometria de deformação. Uma ondulação indesejável conhecida como orelha, que às vezes se desenvolve na borda dos perfis em “U” formados, é uma manifestação dessa textura preferida.

Figura 5 – Orelha formada durante o processo de conformação profunda. Fonte [4]

Corte de metal é a técnica de corte, podendo ser unida de modelagem, em um tamanho e forma precisos. O processo de corte inclui tirar o tipo específico de metal de sua forma de chapa e puncionar, cortar, moldar e moldá-lo em peças metálicas personalizadas. Esse processo usa modelos, ou moldes, feitos sob medida para as especificações do produto final.

As matrizes de corte envolvem o uso de moldes como uma ferramenta do tipo cortador que é pressionada na chapa de metal para cortá-la. O corte é o processo em que a chapa de metal é colocada em uma prensa de estampagem entre os dois lados de uma matriz 3-D. Os dois lados da prensa se juntam para criar um produto final de acordo com as especificações projetadas.

O corte de chapas metálicas é um processo mecânico a frio, particularmente adequado para grandes quantidades de produção. Utilizado para obter produtos semiacabados e acabados, o blank depende da ação combinada de uma matriz e um punção que penetra na chapa.

O corte de chapas visa criar produtos com arestas precisas. Para limitar a inevitável rebarba de blank, deve-se ter o cuidado de utilizar apenas prensas adequadas com deslizamento antiderrapante nas guias, matrizes cuidadosamente usinadas que garantem sempre os melhores resultados das diversas operações.

Ao projetar as matrizes de blank, é calculada a folga entre a matriz e a punção. Isso leva em consideração a espessura da chapa, o tipo de material a ser cortada, a velocidade da prensa e a lubrificação.

O material para fazer punções e matrizes deve ser escolhido criteriosamente de acordo com os com o processo, quantidades e investimento disponível. Normalmente são utilizados os aços AISI D2, D6, M2, Toolox 44, VF800, etc. A maioria deve ser temperada com dureza de 60 HRC, e ser for em forno à vácuo, o processo é muito melhor.

Aços como Toolox 44 são temperados por indução na região de corte, sem necessidade de revenimento posterior.

O processamento mecânico das partes ativas da matriz é realizado com precisão com maquinário de alto desempenho, como fresadora de 5 eixos e eletroerosão. É muito comum comprar redondos de AISI M2, realizar a tempera e 3 revenimentos, e seguir com eletroerosão para confeccionar punções de corte.

Todas as peças da matriz são dimensionadas para garantir a máxima rigidez e precisão.

Sobre a operação de corte propriamente dita, somente o conhecimento e a experiência aprofundados podem determinar a folga, as formas e as dimensões da punção e da matriz. Na verdade, eles devem poder mover-se com suavidade e precisão, respeitando os critérios de construção da matriz e dependendo do material a ser estampado e dos requisitos do desenho.

Se, durante o corte, a folga entre a matriz e a punção for muito alta, o espaço excessivo entre os dois elementos faz com que as bordas da chapa se dobrem, arredondem e produzam rebarbas abundantes.

Se, por outro lado, for muito pequeno, o espaço entre as duas peças é reduzido, o contato entre a matriz e a punção provoca um rápido desgaste da mesma e da matriz em geral, e as peças semiacabadas ou acabadas têm rebarbas igualmente altas devido à trefilação da chapa metálica.

Uma função muito útil é desempenhada pelo suporte do blank que evita o levantamento e a dobra da chapa durante o blank, enquanto durante a extração da punção que ocorre no curso de retorno da prensa, evita que a chapa se agarre à punção e cresceu junto com ele.

Finalmente, para que o blank seja cortado corretamente, a punção deve ser guiada com precisão por placas adequadamente usinadas, além de outros aspectos que devem ser considerados como:

As guias também podem ser fabricadas de Toolox 44, garantindo boa resistência ao desgaste e redução de custo/tempo pois não é necessária a têmpera. Aços normalmente utilizados como AISI O1 ou até SAE 1045 apresentam muitas falhas de empenamento e falhas durante o uso.

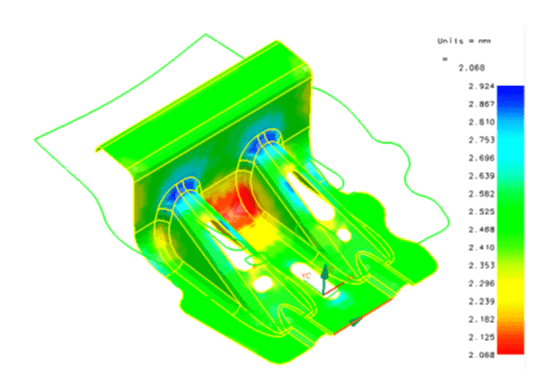

Matrizes de estampagem são as ferramentas que moldam peças de chapa metálica. Eles são comumente desenvolvidos usando software de desenho assistido por computador (CAD) e programas analíticos para criar e provar projetos altamente precisos e inequívocos. Esses projetos são então traduzidos em matrizes de estampagem por artesãos qualificados, conhecidos como fabricantes de matrizes. Uma vez que essas matrizes de estampagem são montadas em prensas, a folha de metal é alimentada para produzir peças.

Figura 6 – Distribuição de forças de uma chapa conformada simulada em CAD. Fonte [3]

A estampagem de metal é o processo de conformação de contorno e moldagem de uma peça de chapa metálica entre uma punção e uma matriz. Matrizes de estampagem de metal são as ferramentas anexadas a uma ferramenta de estampagem. Normalmente essas matrizes são fabricadas em aços AISI D2, D6, Toolox44, O1, VF800. Os aços que devem passar pela têmpera normalmente atingem dureza de até 60 HRC.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências Bibliográficas

[1] Banco de imagens SSAB.

[2] WANG, Xinyun; JIN, Junsong; DENG, Lei. Review: State of the Art of Stamping-Forging Process with Sheet Metal Blanck. Journal of Harbin Institute of Technology (New Series), Vol. 24, No. 3, 2017.

[3] GEN, Yang; YUNONG, Wu. Progressive stamping process and die design of high strength steel automobile structural parts. J. Phys.: Conf. Ser. 1605 012063. 2020.

[4] KACAR, Ilyas; et. al. . Defects and Remedies in Stamping of Advanced High Strength Steels. Journal of Modern Mechanical Engineering and Technology, 2014, Vol. 1, No. 2.