6 de junho de 2022

O aço AISI O1, muito conhecido no Brasil como VND, é aplicado em diferentes situações, temperado a óleo e com boas características. É um aço ferramenta de baixo custo, comparado com outros da mesma família, mas que pode ser uma boa opção para diversas situações.

Figura 1

Sumário

O aço AISI O1 começou como um desenvolvimento do “aço de endurecimento do óleo” na explosão do desenvolvimento do aço que ocorreu no início do século 20. O aço “Ketos” foi lançado pela Halcomb Steel em 1905 após ser desenvolvido pelo metalúrgico John A. Mathews.

A Halcomb Steel foi uma empresa formada por Charles Halcomb, o primeiro presidente da Crucible Steel que saiu para formar sua própria empresa, construindo a fábrica ao lado da Crucible’s em Syracuse, NY. A Halcomb Steel foi comprada pela Crucible apenas alguns anos depois, mas continuou a vender o aço como Halcomb Ketos por muitos anos, e a Crucible continua a vender O1 como aço Ketos.

Apesar da vantagem tecnológica fornecida pelo forno elétrico a arco e desenvolvimentos interessantes como o Ketos, a Halcomb Steel teve vida relativamente curta, pelo menos como uma empresa independente. A Halcomb Steel foi adquirida pela Crucible Steel em 1911, o que aumentou muito a quantidade de aço ferramenta produzida pela Crucible Steel em Siracusa. A Crucible Steel manteve o nome Ketos e, de fato, a empresa ainda usa esse nome comercial. A Ketos foi copiada por várias outras empresas siderúrgicas devido à sua popularidade e recebeu a designação AISI O1 várias décadas depois.

Figura 2

O AISI O1 tinha uma quantidade média de Mn (~1,2%) junto com Cr e W para temperabilidade, resistência ao desgaste e resistência ao crescimento de grãos. O aço endurecido a óleo era muito popular entre as empresas de ferramentas e matrizes devido à quantidade muito pequena de empenamento, distorção e alterações de tamanho que o aço veria devido ao endurecimento a óleo. Outras grandes empresas de aço ferramenta fizeram seus próprios aços endurecidos a óleo, que eram todas versões de O1 e O2.

O AISI O1 tem uma microestrutura fina de cementita. Sua tenacidade é apenas “boa”, apesar de sua estrutura fina e resistência ao desgaste relativamente baixa, comparado com outros aços para trabalho a frio. Sua retenção de borda é relativamente baixa devido à pequena quantidade de carbonetos de ferro macio (cementita). O1 é comum em facas há décadas. Este aço foi usado pela Randall Knives a partir de 1938 e continuando até hoje.

O1 obtém suas propriedades de endurecimento do óleo a partir da combinação de Mn e Cr, ambos elementos que contribuem para a temperabilidade. No início de 1900, acreditava-se também que W contribui para a temperabilidade, de modo que também pode ter sido adicionado para esse propósito. O1 tem aproximadamente metade do Mn do aço Mushet original, então talvez tenha sido uma modificação intencional daquele aço endurecido ao ar inicial para reduzir a temperabilidade ao “endurecimento em óleo”.

A adição de vanádio é opcional, porém, ajuda a manter um tamanho de grão fino. O tungstênio também ajuda com grãos finos e resistência ao desgaste, embora a quantidade seja pequena o suficiente para que sua contribuição para essas propriedades seja relativamente pequena. O principal benefício do O1 em comparação com o aço carbono simples como o 1095 é que ele pode ser endurecido em óleo e evitar rachaduras, distorções e alterações de tamanho.

As empresas de ferramentas e matrizes estavam muito empolgadas com o aço Ketos, como encontrado em um relatório de 1911 na American Machinist por C.G. Heiby e George Coles da H. Mueller Manufacturing Company [1]. “Cerca de seis meses atrás, nossa atenção foi chamada para o aço Ketos… reivindicações para as quais, à luz da longa experiência com aços carbono, eram quase inacreditáveis, qualidades não distorcidas para nossa inteira satisfação.”

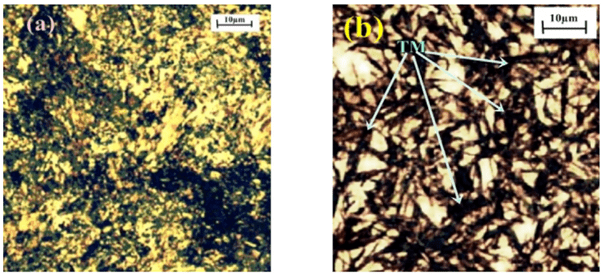

Abaixo podemos verificar um exemplo de micrografia do AISI O1. Os carbonetos são relativamente pequenos e bem distribuídos. Carbonetos finos geralmente significam boa tenacidade e estabilidade da aresta.

Figura 3 Imagem de microscópio ótico de (a) aço ferramenta AISI-O1 como fornecido (b) aço ferramenta AISI O1 após tratamento térmico. TM = Martensita Revenida [2]

A tenacidade do AISI O1 pode variar de acordo com a temperatura de tratamento térmico, uma vez que a sua microestrutura (e como a de qualquer outro aço ferramenta) depende muito da forma como o tratamento térmico é realizado.

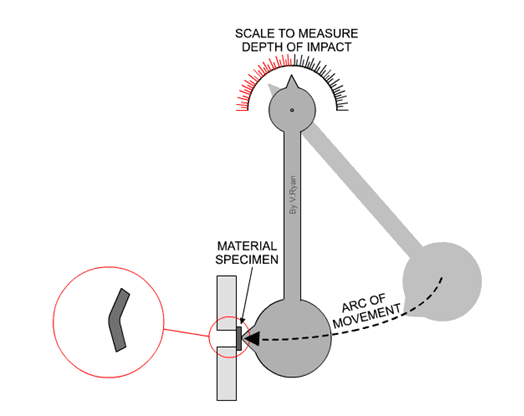

Figura 4

A austenitização a 843°C pode levar a uma redução na tenacidade devido a um aumento na martensita em placas ou no tamanho do grão. O revenimento de 232°C (ou superior) não leva à fragilização da martensita revenida, logo, melhora a tenacidade do material. A temperatura de austenitização recomendada é 802°C, trazendo ao material melhores propriedades.

Apesar da estrutura fina dos carbonetos do AISI O1, sua tenacidade não é particularmente alta quando comparada com outros aços. Se revenir o material com temperatura baixa, ele pode fragilizar. Por exemplo, D2 é muito usado para matrizes, mas em alguns casos é temperado em banho de sal em vez de ser temperado a óleo. No entanto, o D2 tem melhor tenacidade e resistência ao desgaste do que O1.

O VND não o aço ferramenta com alta resistência ao desgaste, uma vez que existem vários outros aços ferramenta, atualmente, que apresentam maior resistência ao desgaste. Outra situação é que o VND possui resistência à abrasão significativamente menor que o D2 [3].

E as classificações genéricas dos fabricantes de aço geralmente mostram que o O1 tem menor resistência ao desgaste do que a maioria de seus outros aços de matriz. Isso é fácil de entender através do conhecimento dos efeitos dos carbonetos na retenção da borda.

O VND tem uma quantidade relativamente pequena de carbonetos de ferro macio que não contribuem tanto para a retenção da borda quanto os carbonetos de cromo em D2 ou os carbonetos de molibdênio/tungstênio e vanádio em M2 e T15. Aços de baixa liga em geral (1095, 52100, O1, W2, etc.) têm uma retenção de aresta de corte relativamente pobre.

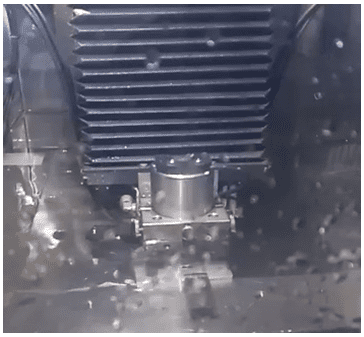

A usinagem por eletroerosão (EDM) é uma alternativa à retificação e aços ferramenta temperados, pois a eletroerosão permite a usinagem de qualquer tipo de material condutor, independente de sua dureza. No entanto, outros fatores devem ser levados em consideração na seleção dos processos de usinagem, principalmente no caso de peças de grande responsabilidade [4].

Figura 5 – Máquina de EDM

Esses fatores estão relacionados com a integridade da superfície: tensões residuais, dureza e alterações estruturais geradas pelos processos de usinagem. A integridade superficial gerada em aço ferramenta AISI O1 por usinagem por eletroerosão a fio deve ser muito bem avaliada, uma vez que o processo pode gerar falhas e trincas caso o tratamento térmico não seja adequado [4].

Esse processo no VND gera tensões de compressão na superfície e um leve pico de tração, acompanhado por uma diminuição da dureza abaixo dela. Nenhuma mudança estrutural é perceptível. A usinagem por eletroerosão a fio gera tensões de tração na superfície e bem abaixo dela, acompanhadas pela formação de uma “camada branca” superficial onde há um aumento perceptível da fração volumétrica de austenita retida e da dureza Entre os processos de usinagem convencionais no VND, eletroerosão a fio é o mais prejudicial à integridade superficial e, consequentemente, à vida útil das peças usinadas, pois promove a formação e propagação de trincas [4].

Vários autores estudaram as tensões residuais e a integridade superficial geradas em diferentes materiais pela retifica, que são os processos de usinagem mais tradicionais para materiais duros [4]. Como a integridade superficial de uma peça usinada influencia no comportamento funcional e na estabilidade dimensional do componente acabado, deve-se, em todo projeto com VND, realizar o estudo e comparação das tensões residuais e integridade superficiais geradas por EDM, pois pode determinar a aceitação da EDM como um processo alternativo de usinagem para materiais duros, especialmente no caso de peças de responsabilidade, onde o comportamento em serviço e a estabilidade das peças são extremamente importantes [4].

As tensões residuais são classificadas em dois tipos [5]: macroscópica e microscópica. As macrotensões se estendem por pelo menos vários grãos do material e são caracterizadas por um tensor possível de se medir. Já as microtensões estão localizadas ao redor de defeitos e contornos de grão e, em geral, são caracterizadas por uma grandeza escalar, sendo difícil sua determinação completa com técnicas convencionais.

Nesta classificação, podem ser distinguidos três tipos de distribuições de tensões residuais. Gerada pelo atrito entre ferramenta de corte e peça gera altas temperaturas que levam a tensões de tração na superfície e abaixo dela, que é a pior distribuição de tensões. Uma em condições adequadas de usinagem, que ocorre apenas o efeito mecânico (endurecimento devido à deformação plástica na superfície). Esta é a distribuição ideal de tensões residuais porque a ausência de tensões de tração na superfície impede a formação e propagação de trincas. E por fim a que foi gerado calor suficiente para produzir um pico de tração, mas a deformação plástica levou a tensões de compressão na superfície [4].

A medição de tensões residuais aliada ao estudo de microestrutura do aço AISI O1, fração volumétrica de austenita retida, dureza, etc. integridade da superfície nos trazem algumas informações [4]:

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização.

Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] Heiby, C. G., and George Coles. “Unusual Tool Hardening Results.” In American Machinist September 14, (1911): 487-489.

[2] Kumar, S., Maity, S. R., & Patnaik, L. (2020). Effect of heat treatment and TiN coating on AISI O1 cold work tool steel. Materials Today: Proceedings. doi:10.1016/j.matpr.2019.12.367

[3] Bourithis, L., G. D. Papadimitriou, and J. Sideris. “Comparison of wear properties of tool steels AISI D2 and O1 with the same hardness.” Tribology International 39, no. 6 (2006): 479-489.

[4] V. García Navas, I. Ferreres, J.A. Marañón, C. Garcia-Rosales, J. Gil Sevillano, Electro-discharge machining (EDM) versus hard turning and grinding—Comparison of residual stresses and surface integrity generated in AISI O1 tool steel, Journal of Materials Processing Technology, Volume 195, Issues 1–3, 2008, Pages 186-194, ISSN 0924-0136, https://doi.org/10.1016/j.jmatprotec.2007.04.131.

[5] Lu, J., 1996. Handbook of Measurement of Residual Stresses. The Fairmont Press Inc.