10 de maio de 2022

ZTA é uma sigla que significa Zona Termicamente Afetada. É um termo genérico para toda mudança ocorrida nos materiais que foi gerada por um calor aplicado ao material em uma determinada região. Aqui vamos ver melhor o que é a ZTA e quais as influências e cuidados que devemos tomar.

Sumário

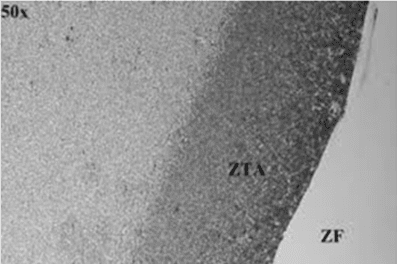

Figura 1- Zona Termicamente Afetada e Zona Fundida. Fonte: [1]

O aquecimento associado à soldagem e/ou corte, geralmente utiliza temperaturas até e muitas vezes superiores à temperatura de fusão do material em questão, dependendo do processo de soldagem utilizado. No entanto, o ciclo térmico de aquecimento e resfriamento associado a esses processos é diferente de qualquer processamento que tenha ocorrido anteriormente com o material original. Isso leva a uma mudança na microestrutura associada ao processo de aquecimento e resfriamento.

O tamanho de uma zona afetada pelo calor é influenciado pelo nível de difusividade térmica, que depende da condutividade térmica, densidade e calor específico do material, bem como da quantidade de calor que entra no material.

Materiais com alto nível de difusividade térmica são capazes de transferir variações de calor mais rapidamente, o que significa que resfriam mais rápido e, como resultado, a largura da ZTA é reduzida. Por outro lado, os materiais com coeficiente mais baixo retêm o calor, o que significa que a ZTA é mais larga. De um modo geral, a extensão da ZTA depende da quantidade de calor aplicada, da duração da exposição ao calor e das propriedades do próprio material. Quando um material é exposto a maiores quantidades de energia por períodos mais longos, a ZTA é maior.

Com relação aos procedimentos de soldagem, aqueles processos com baixo aporte térmico resfriam mais rapidamente, levando a uma ZTA menor, enquanto os processos com alto aporte térmico terão uma taxa de resfriamento mais lenta, levando a uma ZTA maior no mesmo material. Além disso, o tamanho da ZTA também cresce à medida que a velocidade do processo de soldagem diminui. A geometria da solda é outro fator que desempenha um papel no tamanho da ZTA, pois afeta o dissipador de calor, e um dissipador de calor maior geralmente leva a um resfriamento mais rápido.

As operações de corte em alta temperatura também podem causar uma ZTA e, da mesma forma que os procedimentos de soldagem, os processos que operam em temperaturas mais altas e velocidades lentas tendem a criar uma ZTA maior, enquanto os processos de corte em temperatura mais baixa ou velocidade mais alta tendem a reduzir o tamanho da ZTA. A largura da ZTA da aresta de corte é determinada pelo processo de corte, velocidade de corte, propriedades e espessura do material.

Diferentes processos de corte têm efeitos diferentes na ZTA, independentemente do material que está sendo cortado. Por exemplo, cisalhamento e corte por jato de água não criam uma ZTA, pois não aquecem o material, o corte a laser cria uma ZTA pequena devido ao calor ser aplicado apenas em uma pequena área. Enquanto isso, o corte a plasma leva a uma ZTA intermediária, com correntes mais altas permitindo uma maior velocidade de corte e, portanto, uma ZTA mais estreita, enquanto o corte oxiacetileno cria a ZTA mais ampla devido ao alto calor, baixa velocidade e largura da chama. A soldagem a arco cai entre os dois extremos, com processos individuais variando na entrada de calor.

Enquanto a ZTA ocorre entre a zona de solda ou corte e o metal original não afetado, a própria ZTA tem áreas diferentes de acordo com a proximidade de onde o calor de corte ou soldagem foi aplicado ao material.

A zona de corte ou solda é a região do líquido onde ocorre o processo em si e é adjacente ao limite de fusão. A fronteira de fusão é a fronteira da zona de fusão onde coexistem as fases líquida e sólida do metal. Mais longe da zona de solda ou corte está a própria ZTA, que é onde o metal original não fundido sofreu alterações na microestrutura.

Figura 2 – Solda e regiões da ZTA. Fonte: [2]

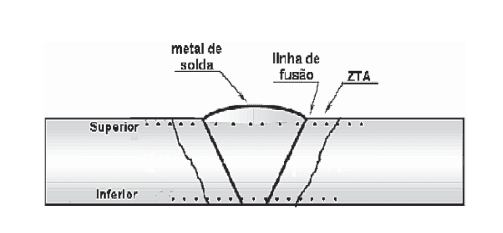

Nos aços convencionais, a ZTA pode ser dividida em zona de grão grosseiro (mais próxima da área aquecida), zona de grão refinado, zona parcialmente transformada (aquecida intercriticamente) e zona temperada. Em outros materiais, que não sofrem transformação de fase de estado sólido durante o resfriamento, é comum observar uma zona de crescimento de grão e uma zona recristalizada, com alguma evidência de zona temperada.

As várias áreas de ZTA são formadas por diferentes temperaturas no metal base mais distantes da solda ou do próprio corte. Isso não deve ser confundido com a série de faixas coloridas visíveis, causadas pela oxidação da superfície, próximo a uma solda em aço inoxidável.

As “cores de têmpera” representam temperaturas muito mais baixas do que aquelas que formam a zona afetada pelo calor e se estendem por alguma distância além da zona afetada pelo calor real. Essas diferentes cores, oferecem uma indicação aproximada da temperatura atingida pelo metal.

Devido ao aquecimento dentro da ZTA, a microestrutura e as propriedades nesta região mudam para que sejam diferentes daquelas do material base. Essas alterações geralmente são indesejáveis, dependendo do material, as alterações podem causar maior ou menor resistência, suscetibilidade a trincas, resistência à corrosão reduzida ou menor tenacidade. Como resultado disso, a ZTA é frequentemente uma área onde podem ocorrer falhas.

A resistência à corrosão reduzida é um efeito colateral comum das altas temperaturas experimentadas pela ZTA em aços inoxidáveis. O calor produzido na área do cordão de solda faz com que os carbonetos de cromo precipitem ao redor dos contornos de grão na ZTA, fazendo com que o teor de cromo local caia abaixo de 10,5%, ponto em que o aço perde a capacidade de formar um filme passivo e não é mais inoxidável. Isso resulta em corrosão intergranular, também conhecida como sensibilização ou deterioração da solda.

Em aços convencionais, a fragilização por hidrogênio é outro efeito colateral indesejável das altas temperaturas, onde o hidrogênio atômico dissolvido no metal de solda fica preso na solda de resfriamento e é rejeitado na ZTA transformadora. O hidrogênio se difunde para a região de maior deformação, criando pressão adicional dentro da rede e potencialmente causando trincas.

O hidrogênio pode ser removido pela seleção correta dos parâmetros de soldagem e pré-aquecimento ou pós-aquecimento conforme apropriado.

Em alguns casos, a ZTA é mais dura e mais forte que o material base, o que pode causar problemas, mas em outros, como o alumínio, a ZTA é mais macia e mais fraca que o material base. Ambos podem ser desafios para o projeto e uso de componentes.

Para reduzir a presença ou o efeito da ZTA e ajudar a aliviar os problemas relacionados de trincas, corrosão, fragilização e assim por diante, podemos seguir alguns procedimentos.

Figura 3 – Microestrutura da Zona Termicamente Afetada. Fonte: [3]

A melhora nas propriedades mecânicas da solda pode ser obtida por tratamento térmico após a operação de soldagem ou corte. O tratamento térmico aplicado dependerá das propriedades requeridas e das mudanças pretendidas, pode ser um tratamento de endurecimento por precipitação ou um tratamento de amolecimento, dependendo do material. No entanto, esse processo pode ser caro e demorado e pode não oferecer uma solução completa. O tratamento térmico também é limitado pelo tamanho comparativo da peça e do maçarico ou forno utilizado.

O corte também pode ser utilizado como alternativa ao tratamento térmico para reduzir o impacto da ZTA. Isso pode ser obtido por meio de retificação ou corte, embora seja necessário tomar cuidado para não introduzir mais calor na peça.

A usinagem é a maneira mais eficaz de remover toda a ZTA, mas isso pode reduzir o rendimento do material, além de aumentar a mão de obra e o tempo da máquina.

Finalmente, o tom de calor da oxidação pode ser removido com uma lixa fina. Isso irá expor a camada subjacente e ativar a autopassivação do cromo, embora isso também possa enfraquecer a peça.

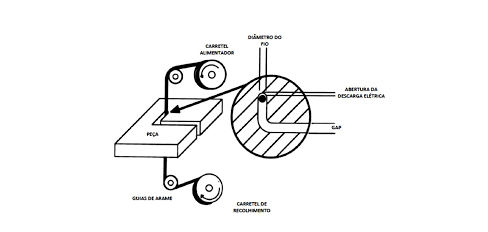

Figura 4 – Processo de eletroerosão a fio. Fonte:[4]

O processo de eletroerosão, seja a fio ou penetração também gera uma ZTA, uma vez que a estrutura do material pode mudar localmente na região cortada.

Por exemplo, a zona afetada pelo calor de uma superfície erodida após usinagem por descarga elétrica (EDM) pode ser avaliada em aço ferramenta com liga de cromo-molibdênio-vanádio após EDM. A qualidade da superfície erodida envolve rugosidade da superfície, variação da microdureza e profundidade total da ZTA da fina camada subsuperficial adjacente à superfície erodida.

Em aço ferramenta, o EDM, não gera alteração significativa no tamanho de grão. Mas pode ser observada uma camada branca, e isso varia de acordo com a liga a ser usinada pelo processo. Um exemplo de liga com boas propriedades para ser usinada via EDM é o AISI D2, comparado com outras ligas, tais como AISI D6 ou AISI O1, este aço apresenta maior tenacidade, e sua ZTA se torna menos frágil.

Por outro lado, o EDM é realizado após tratamento térmico, por isso é tão importante avaliar as consequências da ZTA após o processo. Quando o material vai ser submetido ao EDM, é crucial aplicar, no mínimo, 3 revenimentos, e se possível aplicar um tratamento sub-zero. Aços pré-temperados tem a vantagem que o fornecedor do aço já garante o tratamento térmico, mas apenas alguns aços fornecidos temperados são fornecidos em condições para serem usinados por EDM. O Toolox é um material perfeito para tal processo, com muitas garantias, e boas propriedades.

Após o processo de EDM, é possível realizar um jateamento, para melhorar a superfície que foi cortada.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] SOUZA, Matheus. Análise da sensitização de juntas soldadas de aço inoxidável ferrítico e aço carbono com solda de arame tubular monoestabilizado e biestabilizado, Aluno de Iniciação Científica da Escola de Engenharia Mauá, Mauá.

[2] ALMEIDA, Luciana. Soldagem unilateral com suporte cerâmico de cordierita, Rio de Janeiro, 2010.

[3] Disponível em < https://www.researchgate.net/figure/Figura-3-Microestrutura-da-zona-termicamente-afetada-de-um-aco-baixo-carbono-As_fig3_273140303>. Acesso em março de 2022.

[4] Disponível em <http://www.gestaouniversitaria.com.br/system/scientific_articles/files/000/000/482/original/Eletroeros%C3%A3o.pdf?154431335>. Acesso em março de 2022.