16 de novembro de 2021

Um dos mais famosos elastômeros que usamos no nosso cotidiano é o pneu, um interessante produto que nos oferecem grandes possibilidades. Mas como eles são fabricados?

Sumário

No início do século 20, a Holanda e a Inglaterra dominavam o mercado mundial de produção de borracha com plantações nas Índias Orientais. Embora a seringueira Hevea brasiliensis fosse nativa da Amazônia, 70.000 mudas foram retiradas do Brasil por Henry Wickham da Inglaterra em 1876 e depois trazidas para o cultivo nas Índias Orientais [1].

Isso efetivamente roubou do Brasil a posição de primeiro exportador de borracha do mundo. O domínio da borracha oriental sobre a oferta mundial tornou-se especialmente claro com o Plano Stevenson da Grã-Bretanha em 1922, que tentou estabelecer o preço mundial da borracha muito mais alto do que o custo de produção.

Como três quartos da borracha importada pelos Estados Unidos eram usados na indústria automobilística, o governo dos Estados Unidos e o setor privado começaram a procurar novos locais de plantações para contornar os preços injustos fixados pelos britânicos [2].

Henry Ford foi um dos empresários mais interessados em encontrar um local alternativo para o cultivo de seringueiras. Influenciado por uma pesquisa do governo dos Estados Unidos de 1923, que apontou a Amazônia como o local ideal para a produção de borracha, Henry Ford encomendou seu próprio estudo independente do vale do rio Tapajós em 1926 [3].

Em 21 de julho de 1927, ele recebeu uma concessão de terra gratuita de um milhão de hectares (2,5 milhões de acres) ao longo do rio Tapajós, com um acordo de que ele pagaria 7% de seus lucros anuais ao governo brasileiro e 2% dos lucros anuais aos municípios locais após 12 anos de operação. Estimou-se inicialmente que, quando a plantação estivesse em pleno cultivo, produziria borracha suficiente para fabricar pneus para 2.000.000 de automóveis por ano.

Durante a Segunda Guerra Mundial, o fornecimento de borracha foi cortado no Extremo Oriente, prejudicando a necessidade de produção de pneus do governo dos Estados Unidos durante a guerra. As plantações da Ford continuaram a produzir borracha, mas uma epidemia de doenças foliares e problemas de trabalho adicionais dificultaram a produção de um suprimento confiável de borracha.

Quando a guerra acabou e as plantações de borracha no Extremo Oriente foram reabertas, Ford não viu a necessidade de manter as plantações brasileiras abertas. Por meros US$ 250.000, Ford desistiu de seus interesses na borracha na Amazônia para o governo brasileiro. As plantações foram colocadas sob o controle do Instituto Agronômico do Norte do Brasil, e o legado de Ford na selva foi encerrado. Em 1987, Belterra era usada por uma empresa chamada LÁTEX PASTORE para produzir borracha, mas não em níveis comercialmente viáveis. Fordlândia continua abandonada [4].

O processo de vulcanização, inicialmente, foi descoberto por Charles Goodyear, no século 19. O processo se baseia em “cozinhar” a borracha a alta temperatura com enxofre [5]. Foi descoberto de forma acidental, em que Charles deixou cair uma mistura de látex com enxofre no fogão e observou que o enxofre aumentou a resistência da borracha. O ponto é que para isso, nesse processo, exige muito tempo. Por isso, hoje são aplicados aceleradores.

Já em 1845, Robert Thomson fabricou o pneu a base de borracha vulcanizada. No Brasil, só em 1936, que a fabricação da borracha começou em escala industrial, com a Companhia Brasileira de Artefatos de Borracha [6].

A borracha é a principal matéria-prima utilizada na fabricação de pneus, sendo utilizada borracha natural e sintética. A borracha natural é encontrada como um líquido leitoso na casca da seringueira, Figura 1. Para produzir a borracha bruta usada na fabricação de pneus, o látex líquido é misturado com ácidos que fazem a borracha solidificar.

Figura 1 – Látex leitoso extraído da seringueira. Fonte: [7]

As prensas retiram o excesso de água e transformam a borracha em lâminas e, em seguida, as lâminas são secas em estufas, prensadas em enormes fardos e enviadas para fábricas de pneus. A borracha sintética é produzida a partir dos polímeros encontrados no petróleo bruto.

O outro ingrediente principal da borracha para pneus é o negro de fumo, Figura 2. O negro de fumo é um pó fino e macio criado quando o petróleo bruto ou gás natural é queimado com uma quantidade limitada de oxigênio, causando combustão incompleta e criando uma grande quantidade de fuligem fina.

Figura 2 – Negro de fumo. Fonte: [8]

Enxofre e outros produtos químicos também são usados em pneus. Produtos químicos específicos, quando misturados com borracha e depois aquecidos, produzem características específicas do pneu, como alta fricção (mas baixa quilometragem) para um pneu de corrida ou alta quilometragem (mas menor atrito) para um pneu de carro de passageiros. Alguns produtos químicos mantêm a borracha flexível enquanto ela está sendo moldada em um pneu, enquanto outros produtos químicos protegem a borracha da radiação ultravioleta da luz solar.

1 – A primeira etapa no processo de fabricação do pneu é a mistura de matérias-primas para formar o composto de borracha. São grandes quantidades de borracha natural e sintética, negro de fumo, enxofre e outros produtos químicos e óleos, que são armazenados até serem necessários.

Os sistemas de controle por computador contêm várias receitas e podem medir automaticamente lotes específicos de borracha e produtos químicos para a mistura. Misturadores gigantes pendurados como misturadores de cimento verticais, misturam a borracha e os produtos químicos em lotes que pesam até 1.100 libras.

2 – Cada mistura é então remisturada com aquecimento adicional para diminuir a viscosidade do lote e misturar os produtos químicos. Então, o lote passa novamente por um misturador, onde produtos químicos são adicionados para formar o que é conhecido como mistura final.

Durante todas as três etapas de mistura, calor e fricção são aplicados ao lote para diminuir a viscosidade da borracha e distribuir uniformemente os produtos químicos. A composição química de cada lote depende da peça do pneu, certas formulações de borracha são usadas para o corpo, outras para os talões (possui função de fixar o pneu na roda) e outras para o piso.

3 – Depois que um lote de borracha é misturado, ele passa por laminadores que comprimem o lote em placas grossas. Essas placas são então usadas para fazer as peças específicas do pneu.

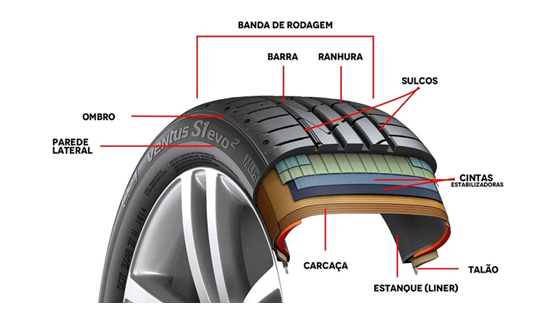

O corpo do pneu, por exemplo, consiste em tiras de tecido tipo pano que são cobertas com borracha. Cada tira de tecido emborrachado é usada para formar uma camada chamada tela no corpo do pneu. Um pneu de carro de passeio pode ter até quatro camadas no corpo, Figura 3.

Figura 3 – Componentes do Pneu. Fonte: [9]

4 – Para os talões de um pneu, feixes de arame são formados em uma máquina de embrulhar arame. Os feixes são formados em anéis, e os anéis são cobertos com borracha.

5 – A borracha da banda de rodagem e das paredes laterais do pneu viaja do misturador de lote para outro tipo de máquina de processamento chamada extrusora. Na extrusora, o lote é posteriormente misturado e aquecido e, em seguida, forçado para fora através de uma matriz, um orifício moldado, para formar uma camada de borracha.

A borracha da parede lateral é coberta com uma folha de plástico protetora e enrolada. A borracha da banda de rodagem é cortada em tiras e carregada em grandes caixas chatas de metal.

6 – Os rolos de borracha da parede lateral, as caixas de metal contendo borracha de piso e as prateleiras de talões são todos entregues a um montador qualificado em uma máquina de fabricação de pneus. No centro da máquina está um tambor giratório dobrável que segura às peças do pneu. O montador de pneus começa a construir um pneu envolvendo as telas de tecido revestidas de borracha da carroceria ao redor do tambor da máquina.

Depois que as pontas dessas lonas são unidas com cola, os talões são adicionados e travados no lugar com outras lonas do corpo do pneu colocadas sobre os talões. Em seguida, o montador usa ferramentas elétricas especiais para moldar as bordas das lonas do pneu. Finalmente, as camadas de borracha extrudada para as paredes laterais e a banda de rodagem são coladas no lugar, e o pneu montado, o pneu verde, Figura 4, é removido da máquina de fabricação de pneus.

Figura 4 – Pneu verde. Fonte: [11]

7 – Um pneu verde é colocado dentro de um grande molde para o processo de cura. O molde de um pneu tem a forma de uma monstruosa concha de metal que se abre para revelar um grande balão flexível chamado bexiga.

O pneu verde é colocado sobre a bexiga e, à medida que o molde em concha fecha, a bexiga se enche de vapor e se expande para moldar o pneu e forçar a borracha da banda de rodagem contra o interior elevado do molde. Durante este processo de cura, o vapor aquece o pneu verde até 280 graus. O tempo no molde depende das características desejadas no pneu.

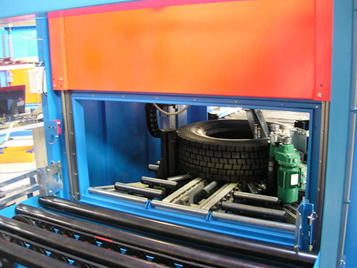

8 – Após a cura ser concluída, o pneu é removido do molde para resfriamento e teste. Cada pneu é completamente inspecionado quanto a defeitos, como bolhas ou vazios na borracha da banda de rodagem, parede lateral e interior do pneu, Figura 5.

Figura 5 – Máquina de inspeção. Fonte: [11]

Em seguida, o pneu é colocado em uma roda de teste, inflado e girado. Sensores na roda de teste medem o equilíbrio do pneu e determinam se o pneu roda em linha reta. Por causa do design e montagem de um pneu moderno, raramente um é rejeitado. Depois que o pneu é inspecionado e colocado na roda de teste, ele é movido para um depósito para distribuição.

A reciclagem de pneus, incluindo o tratamento e as tecnologias envolvidas para produzir uma ampla gama de matérias-primas secundárias para uso são aplicadas para substituição de recursos virgens [7].

A remoção do talão é usada para pneus de carros e caminhões como um pré-tratamento para posterior reciclagem. É um procedimento mecânico que remove os fios da bobina de aço revestido de borracha, cortando ou rasgando os pontos que prendem o cordão ao invólucro. A carcaça pode ser utilizada diretamente para aplicações em engenharia civil ou como matéria-prima para posterior reciclagem [7].

A remoção da parede lateral é usada, principalmente, em pneus de automóveis, como um pré-tratamento para tratamentos de reciclagem posteriores ou a parede lateral pode ser usada diretamente em aplicações de engenharia civil. É um procedimento de corte mecânico que liberta as tiras de piso da carcaça. A banda de rodagem pode ser usada diretamente em produtos simples ou como matéria-prima para processamento posterior [7].

O enfardamento é usado em pneus de carros e caminhões. É um procedimento mecânico que destrói a estrutura de um determinado número de pneus, colocando-os em uma câmara sob alta pressão (aproximadamente 65 t) para deformá-los permanentemente em um cubo ou sólido retangular, que é então preso com um número definido de tiras em pontos especificados [7].

A preparação do pneu para serem reciclados, é seguida com as seguintes etapas:

Nem os fios do cordão nem as correias são removidos antes, durante ou após o processamento, a menos que seja realizado como a primeira etapa no processamento de redução de tamanho.

Se os fios de reforço e do cordão não forem removidos antes do processamento, os metais são separados magneticamente durante o processo de granulação. O material pode continuar através de um ou mais granuladores sequenciais para reduzir ainda mais seu tamanho.

O material passa por uma série de telas e estações de peneiramento para retirar os vestígios finais de impurezas e garantir a consistência do tamanho. Na fase final, os resíduos têxteis são removidos por separadores de ar.

O processamento ocorre em temperatura muito baixa usando nitrogênio líquido ou refrigerante comercial para fragilizar a borracha. Pode ser um sistema de quatro fases que inclui redução do tamanho inicial, resfriamento, separação e fresamento.

Após estes processos, são realizados outros processos para dar origem à matéria prima para fabricação de novos pneus, tais como: Recuperação, pirólise, modificação de superfície e desvulcanização.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] AMAZONAS, Maurício de Carvalho. Jardins Botânicos: valores estratégicos ecológicos e econômicos. Cienc. Cult., São Paulo , v. 62, n. 1, p. 42-46, 2010 . Available from <http://cienciaecultura.bvs.br/scielo.php?script=sci_arttext&pid=S0009-67252010000100016&lng=en&nrm=iso>. access on 01 Nov. 2021.

[2] FEITOSA, Orange Matos; SAES, Alexandre Macchione. O plano de defesa da borracha: entre o desenvolvimentismo e a negligência política ao Norte do Brasil, 1900-1915. Am. Lat. Hist. Econ, México , v. 20, n. 3, p. 138-168, dic. 2013 . Disponible en <http://www.scielo.org.mx/scielo.php?script=sci_arttext&pid=S1405-22532013000300006&lng=es&nrm=iso>. accedido en 01 nov. 2021.

[3] CARDOSO, Lucilene Pereira C.; HEIZER, Alda. Os norte-americanos na missão à Amazônia, em 1923. Revista Brasileira de História da Ciência, Rio de Janeiro, v. 5, n.1, p. 156-170, Jan/Jun 2012.

[4] GRANDIN, Greg. Montingelli, Nivaldo. Júnior. Fordlândia: ascensão e queda da cidade esquecida de Henry Ford na selva. 2010. Rio de Janeiro: Rocco, 397

[5] BARCELAR, J. Ciclos da Borracha. História do Brasil, [S.L.], 2015. Disponível em: <http://www.historia-brasil.com/republica/ciclo-borracha.htm>.

[6] ANIP, História do pneu. São Paulo, 2013. Disponível em: <http://www.anip.com.br/index.php?cont=anip>.

[7] Disponível em <https://br.depositphotos.com/35569013/stock-photo-milky-latex-extracted-from-rubber.html >. Acesso em novembro de 2021.

[8] Disponível em <https://www.quimica.com.br/negro-de-fumo-queda-de-vendas-e-de-precos-forca-industria-a-promover-ajustes/>. Acesso em novembro de 2021.

[9] Disponível em <https://www.blog.acheipneus.com.br/post/partes-do-pneu-e-funcoes>. Acesso em novembro de 2021.

[10] Disponível em <https://www.ctborracha.com/borracha-sintese-historica/aplicacoes/pneus/o-fabrico-de-pneus/vulcanizacao-de-pneus/>. Acesso em novembro de 2021.

[11] Disponível em <https://www.directindustry.com/pt/prod/cyxplus/product-64486-1315841.html>. Acesso em novembro de 2021.