14 de maio de 2021

Os moldes de fundição de alta pressão, às vezes chamados de ferramentas de fundição de alta pressão, são feitos de aço temperado para suportar altas temperaturas e pressões extremas. Os aços e parâmetros de processo devem obedecer a norma americana NADCA (North American Die Casting Association – Associação Norte Americana de Fundição).

Existem muitos tipos de ferramentas de fundição de alta pressão, desde insertos simples e baratos até matrizes de fundição de alta pressão que são dedicadas a apenas um tipo de peça. Uma vez que uma ferramenta de fundição de alta pressão é produzida, o custo para fazer peças de fundição de alta pressão é muito pequeno.

Sumário

Milhares de peças fundidas sob pressão de alta pressão podem ser produzidas em um único dia com o ferramental de fundição correto e projeto de peça fundida sob pressão adequada. Normalmente podem-se produzir quantidades de 20.000 a 30.000 peças por alta pressão em apenas uma semana em alguns casos.

Para pequenas quantidades de peças de fundição de alta pressão, apenas 100 peças por semana, por exemplo, o custo para produzir e concluir as peças de fundição sob pressão de alta pressão é maior do que as quantidades maiores, então o preço da peça fundida é mais alto, não compensando o custo do molde. Logo, nem sempre a fundição sob alta pressão é escolhida nesses casos. Nesses casos, a fundição por gravidade é uma boa escolha.

As peças descritas acima são fabricadas com aço, e boa parte de aço ferramenta. Nesses casos, os principais aços utilizados são:

Estes aços são temperados e revenidos, e dependendo de onde são posicionados, podem variar a dureza entre 33 HRC até 50 HRC.

A sigla HPDC (High pressure die cast) do inglês, que significa fundição por alta pressão, é um processo comum para formar metal não ferroso com baixo ponto de fusão. É particularmente adequado para a produção de alto volume de peças relativamente complexas. Os processos de fundição com uma fração sólida significativa usam o comportamento tixotrópico da pasta para obter o enchimento laminar e, portanto, produzir fundições de alta integridade.

A fundição de alta pressão de metal semissólido SSM pode ser conseguida usando máquinas HPDC de câmara fria com injeção horizontal e fixação horizontal, injeção vertical com fixação vertical e injeção vertical com fixação vertical [1].

A fundição sob pressão é um processo no qual o metal fundido é forçado sob pressão para uma cavidade da matriz de metal com travamento seguro, onde é mantido por uma poderosa prensa até que o metal se solidifique [2]. Após a solidificação do metal, a matriz é destravada, aberta e a peça fundida ejetada. Após a remoção da peça fundida, a matriz é fechada e travada novamente para o próximo ciclo. A injeção de metal na cavidade da matriz é concluída em uma fração de segundo [2].

Frequentemente, enquanto o metal fundido ainda está preso na matriz, uma pressão extremamente alta é aplicada (chamada de pressão de intensificação). Essa alta pressão comprime qualquer gás preso no metal e alimenta metal adicional na cavidade para compensar o encolhimento do metal à medida que ele se solidifica [2].

Dois tipos de sistemas são usados para injetar o metal fundido na matriz. O sistema de câmara quente é usado com metais como zinco, magnésio e chumbo. O sistema de injeção de uma máquina de câmara quente é imerso no banho de metal fundido do forno de fusão. Conforme o êmbolo de injeção se move, ele força o metal através do bico e para dentro da matriz [2].

O sistema de câmara fria é usado para metais que derretem em altas temperaturas, como alumínio, latão e magnésio [2]. As peças de magnésio podem ser produzidas usando os dois sistemas, embora geralmente as peças pequenas sejam produzidas em máquinas de câmara quente e as peças grandes em máquinas de câmara fria, uma vez que as máquinas de câmara quente são limitadas em tamanho. Existem também dois sistemas de injeção usados no processo de câmara fria, injeção horizontal e injeção vertical [2].

No processo de câmara fria, o metal fundido é derramado, manualmente ou por meios automáticos, em uma porta da luva da câmara fria. Um êmbolo operado hidraulicamente avança através dessa luva de aço, vedando a porta e forçando o metal na matriz em alta velocidade e pressão. Após a solidificação da fundição, o êmbolo é retraído, a matriz é aberta, a fundição é ejetada e o sistema está pronto para o próximo ciclo de injeção [2].

Pressão mais alta é usada neste sistema do que no processo de câmara quente. A taxa de produção de uma máquina de câmara quente é maior do que a de uma máquina de câmara fria devido ao menor tempo necessário durante a operação de vazamento [2].

Normalmente as ligas da Al são baseadas em Al-9Si e Al-12Si. Estes constituintes se encontram na maioria das ligas de fundição sob pressão. Existem muitas outras ligas, mas elas representam uma porcentagem muito menor do mercado geral [3]. Uma variedade de ligas pode ser observada em muitas das folhas de dados de metal [4].

Ligas típicas em cada um dos grupos são:

As ligas de fundição sob pressão de alta pressão tendem a ser ligas secundárias, ou seja, são feitas de metal reciclado. Portanto, é comum que as ligas contenham uma série de elementos adicionais que variam de vantajosos a vagos [3].

Uma combinação de elementos pode resultar na formação de grandes intermetálicos chamados sludge [6]. Portanto, para ligas de fundição sob pressão, há um Fator sludge que é definido como:

No entanto, se o fator sludge ficar acima do crítico, pequenos intermetálicos são formados na fundição ou grandes pedaços são formados no forno. Essas partículas são muito duras e podem causar falha prematura de qualquer ferramenta de usinagem quando a peça fundida é usinada [3].

As microestruturas de ligas de fundição sob pressão típicas são complexas porque:

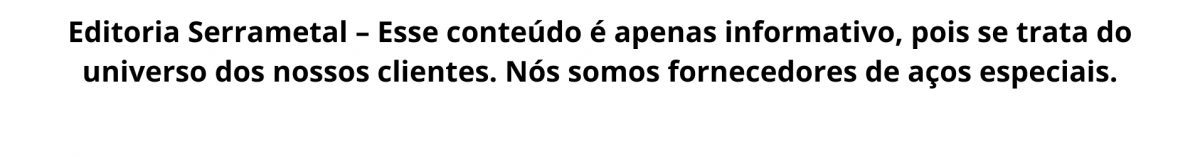

Fig. 1 – Peça fundida sob pressão. As setas apontam onde o Al solidificou na manga [Autor].

Esta apresenta uma taxa de crescimento relativamente lento e, portanto, grandes dendritas são formados com espaçamento de braço de dendrítico relativamente grande. O metal então termina essa solidificação dentro da cavidade onde a taxa de crescimento é muito maior. Consequentemente, pequenas dendritas são formadas na cavidade com espaçamento de braço de dendrítico relativamente fino [3].

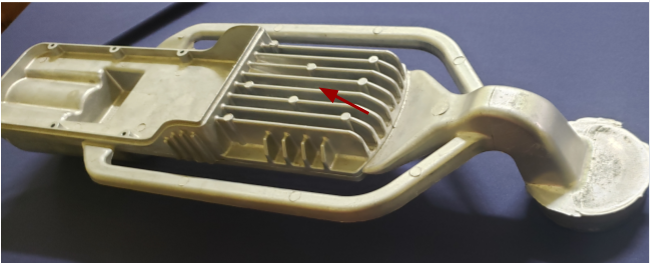

O estudo da microestrutura de ligas de fundição sob pressão vem acontecendo desde pelo menos 1929 [7]. Um exemplo de microestruturas típicas de uma liga A380 / LM24 é apresentado na Figura 2.

Fig. 2 – (a) e (b) Microestrutura típica de uma liga A380 / LM24 [8].

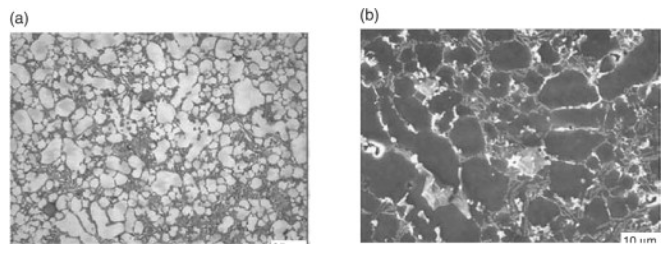

Outras microestruturas de ligas de alumínio são apresentadas na Figura 3.

Fig. 3 – Microestruturas ópticas de uma liga A380 fundida (a) na região de superfície e (b) a microestrutura interna, mostrando o tamanho e a morfologia do eutético solidificado. Agulhas contendo Fe da fase b (Al5FeSi) são indicadas em (b) [9].

As ligas de alumínio usadas para fundição sob pressão são principalmente aquelas baseadas nos sistemas de liga Al-Si-Mg e Al-Si-Cu, como dito anteriormente. Duas características importantes do processo de fundição sob pressão são:

Por causa disso, as peças fundidas geralmente apresentam poros internos que compreendem gases aprisionados, como ar, hidrogênio ou vapores, formados pela decomposição de lubrificantes orgânicos.

O conteúdo de gás dentro das peças fundidas sob pressão varia entre 10 e 50 cc / 100 g (normalizado para temperatura e pressão ambiente) [9] . Além disso, o volume do gás é comprimido em até 1000 vezes durante a intensificação sob uma pressão de metal de 100 MPa durante o processo de fundição.

O encolhimento do metal durante a solidificação e defeitos planos, como camadas de óxido ou fechamento a frio, também podem resultar em porosidade. A rápida taxa de solidificação também significa que as microestruturas desenvolvidas dentro de uma fundição sob pressão de alta pressão geralmente não são homogêneas [9].

A camada de “pele” de metal é normalmente muito mais fina e de maior integridade em comparação com a estrutura interna da peça fundida. Exemplos da “pele” e microestruturas internas de um molde comum A380 HPDC são mostrados na Figura 3 [9].

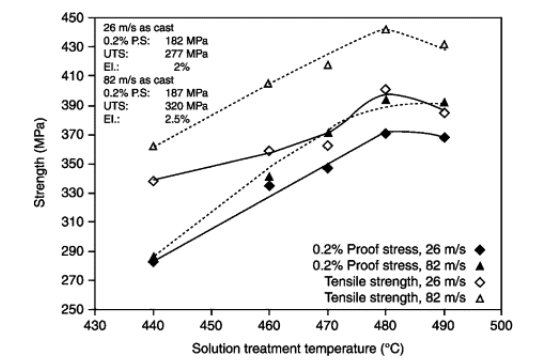

A Figura 4 mostra a influência da velocidade de fusão (na porta) nas propriedades de tração nos HPDCs tratados com T6. Em temperaturas de tratamento de solução de 470°C e acima, as amostras produzidas a uma velocidade de fusão (na porta) de 82 m/s têm 0,2% de valores de resistência à prova de aproximadamente 25 MPa acima daqueles para os quais uma velocidade de fusão inferior de 26 m/s foi usado.

Para a resistência à tração, a diferença chega a 56 MPa. Em temperaturas de tratamento de solução mais baixas, a velocidade de fusão ainda tem um efeito significativo na resistência à tração, mas não em valores de tensão de prova de 0,2% [9].

Fig. 4 – Os efeitos da temperatura de tratamento da solução nas propriedades de tração da liga HPDC C380. Observe que os alongamentos de tração para todos os resultados mostrados foram entre um por cento e dois por cento. Cinco amostras por condição foram testadas. As amostras da liga para o teste de tração eram planas de 70 mm de comprimento, 14 mm de largura e 3 mm de espessura, com um comprimento de medida central de 30 mm e largura de 5,65 mm [9].

A fundição sob pressão é particularmente adequada para altas taxas de produção e é aplicada em vários campos industriais, como dito anteriormente, na verdade, aproximadamente metade da produção mundial de peças fundidas de metal leve é obtida por essa tecnologia [10].

Esta visão geral leva a individualizar os desafios mais relevantes para a indústria de HPDC: produção ” zero defeito ”, controle de processo em tempo real, compreensão do papel das variáveis do processo, otimização do processo, introdução de atividades de pesquisa e desenvolvimento e disseminação do conhecimento sobre a tecnologia HPDC [10].

Executando essas ações, as fundições de HPDC poderiam alcançar uma abordagem mais madura e eficiente para grandes usuários finais e explorar seu potencial realmente relevante [10].

O Processo utilizado na indústria normalmente se baseia nos seguintes passos:

O HPDC é amplamente empregado, por exemplo, na produção de componentes automotivos; aproximadamente 60% das fundições de liga leve neste campo são feitas por HPDC, e uma estimativa grosseira poderia ser de 80-100 kg em média de componentes HPDC em carros na União Europeia [16].

Mas a quantidade de resíduos também é alta: aproximadamente 5–10% de retalhos, devido a diferentes tipos de defeitos, em quase todos os casos detectados durante ou após as operações finais (por exemplo, usinagem ou pintura) [10, 17].

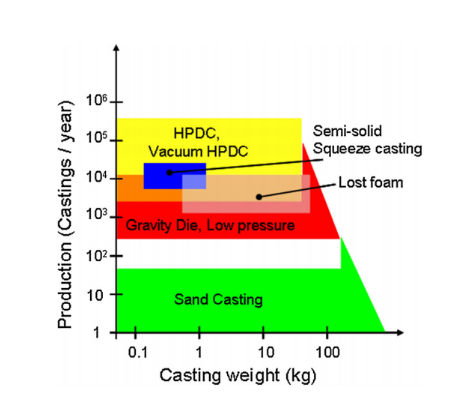

O HPDC com um tempo de ciclo baixo é particularmente adequado quando são necessárias altas taxas de produção. Os altos custos associados às ferramentas e matrizes são compensados quando pelo menos 5.000-10.000 fundidos / ano são produzidos [10]. Considerando isso, as investigações de qualidade (realizadas em uma base estatística ou em toda a produção) são uma questão crítica, que deve ser o mais próximo possível do instante da formação dos defeitos. A Figura 5 apresenta a produção de peças pelos diferentes métodos de fundição de alumínio.

Fig. 5 – Conveniência de fabricação de diferentes processos de fundição em função da taxa de produção e do peso de fundição de Al [10].

Na verdade, a detecção de defeitos costuma ser realizada no final do ciclo de fabricação, muitas vezes apenas por inspeção visual ou com um atraso que ainda não pode ser aceito pelos usuários finais, afetando fortemente os custos e o tempo de entrega.

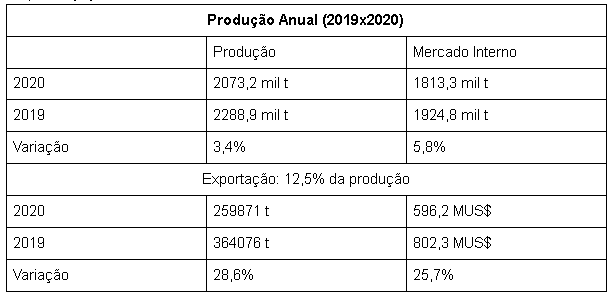

Segundo a ABIFA (Associação Brasileira de Fundição) avalia uma redução do consumo do produto fundido brasileiro. A Tabela 1 apresenta esses valores [18].

Tabela 1 – relação da produção anual em 2020 e 2019 de materiais fundidos em relação ao consumo interno e exportados [18].

Focando agora em materiais não ferrosos, onde o alumínio se enquadra, em 2019 foram exportadas cerca de 4.597 t, enquanto que em 2020 esse valor decresceu para 2.964 t. Mas no final de 2020 houve uma grande retomada, pois se comparar novembro de 2020 de 21 t com dezembro de 2020 de 341 t. Isso mostra uma visão promissora para o ano de 2021. Só o alumínio representa 86% da quantidade de materiais não ferrosos produzidos no Brasil em 2020, onde em dezembro de 2020 foram fabricadas 13.812 t de alumínio fundido [18].

Veja mais em: abifa.org.br/wp-content/uploads/2021/02/Revista-Abifa-Janeiro-2021.pdf

Agora, considerando a produção brasileira de alumínio em 2021, é relatado um aumento promissor. A produção de alumínio em janeiro de 2021 foi de 14.625 t, 5,9% maior que em dezembro de 2020 [19].

A fundição sob pressão de alumínio é um dos processos de fabricação mais produtivos. A complexidade das peças aumenta e os requisitos de qualidade estão aumentando. O desafio na fundição de alta pressão é atingir os padrões de alta qualidade, apesar do grande número de parâmetros de processo que influenciam a qualidade [20].

A interação de todos os parâmetros que influenciam a qualidade leva a taxas de refugo extremamente altas de até 10-25%. Os parâmetros não são monitorados centralmente por uma única unidade, mas pelos vários sistemas do processo, como a máquina de fundição sob pressão, o forno, o sistema de regulação térmica, etc. [20].

A influência dos parâmetros do processo, ou seja, temperatura da matriz, tempo de resfriamento, pressão de intensificação e velocidades de injeção de primeira fase, devem sempre ser examinadas. As distorções foram medidas usando o dispositivo de controle de qualidade analógico padrão interno [20, 21].

Os parâmetros típicos que são medidos no processo são a velocidade do pistão na primeira e segunda fase, pressão de intensificação e outros, mas há muitos parâmetros como a umidade do ar evacuado que também controlam a qualidade da peça [20].

Existem estudos que têm como objetivo diminuir as taxas de refugo na fundição sob pressão desenvolvendo um sistema inteligente levando em consideração todos os parâmetros de controle de qualidade. A matriz é equipada com muitos sensores para monitorar todos os parâmetros de processo, como o som do tiro, que não é algo comum, mas que pode ajudar a avaliar como está sendo o processo [20].

Os dados do sensor, os parâmetros do processo da máquina e os dispositivos periféricos são armazenados junto com o índice de qualidade das peças fundidas em um banco de dados comum. Assim, pode-se calcular o índice de qualidade para peças futuras com base nos dados medidos do sensor [20].

Um estudo de distorção e tensão residual em um componente de alumínio fundido sob alta pressão, fundido sob diferentes condições de processamento pode ser interessante também, baseando-se nos parâmetros utilizados [20, 21].

O parâmetro de processo mais importante que afeta a distorção pode ser a pressão de intensificação e o segundo mais importante a diferença de temperatura entre as duas metades da matriz (lado fixo e lado móvel). Tensões residuais de tração são encontradas muito perto da superfície. O aumento da pressão de intensificação resultou em um aumento do nível de tensões residuais de tração [21].

Vamos considerar aqui as 3 fases da injeção de Al. Nessa fase, a câmara do molde é preenchida com cerca de 30 a 70% de seu volume. Nessa fase a injeção ocorre em baixa pressão, pois existe aqui a saída do ar [22]. A velocidade do pistão é cerca de 2 a 5 m/s. O comprimento da bucha é calculado pela seguinte equação:

C = Vi/(( D2 )/4)

Onde Vi é o volume do material injetado e D é o Diâmetro do pistão hidráulico (cm).

Na segunda fase ocorre o início do preenchimento do molde. Agora a velocidade do pistão é de 30 a 60 m/s. Deve-se tomar cuidado para não criar bolhas de ar no Al. Caso fique ar aprisionado na peça, quando ela for aquecida a aproximadamente 450°C é possível ver as bolhas de ar.

Já na terceira fase a cavidade já está toda preenchida e ocorre o recalque. É a compactação do metal injetado, onde a pressão do processo é regida por essa etapa. A força de injeção pode ser calculada por:

F = PO*( D2/4) (kg)

Onde PO é a pressão do óleo hidráulico (kg/cm2). Já a pressão específica de injeção é calculada por:

PE = F/(.d2/4) (kg/cm2)

Onde d é o diâmetro do pistão de injeção (cm).

Uma das grandes questões é a força de abertura do molde. Ela dita qual tipo de aço deve ser aplicado para o molde, além de outros parâmetros. No caso, essa força é calculada por:

FA = PE*AP ( em kg)

Onde AP é a Área projetada (cm2)

Já a força de fechamento do molde é calculada por:

FF = FA*CS (kg)

Onde CS é Coeficiente de segurança normalmente utilizado como 1,2.

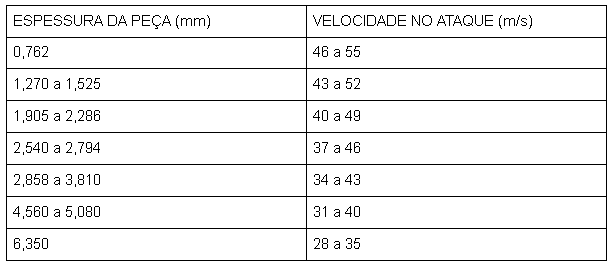

A relação da espessura da peça com a velocidade de ataque é apresentada na Tabela 2

Tabela 2: Relação entre a espessura de parede da peça e a velocidade de enchimento [23]

De maneira geral, os aços ferramenta apresentam falhas por três grandes motivos:

Erros de projeto ocorrem principalmente por mal dimensionamento do produto ou peça, onde as solicitações do material não são adequadas ao desenho da peça. Na indústria, cantos vivos é a principal causa de falha, uma vez que a superfície dos cantos vivos são regiões de grande tensão e energia. Conforme o uso, o material apresenta trincas.

Outra situação onde o projeto por gerar falhas é em soldas. Soldas criam uma região frágil nos materiais, onde devem ser evitadas ao máximo. O aquecimento do material durante a solda modifica a estrutura do mesmo, e por consequência as suas propriedades. Essa região frágil é onde se pode nuclear trincas com mais facilidade.

O procedimento que é aplicado ao material também é muito relevante. Por exemplo, para uma matriz de fundição de alumínio, fabricada, por exemplo, com o AISI H13, deve-se a temperatura nos seguintes passos [24]:

Ciclo de temperatura da matriz:

– Temperatura de pré-aquecimento da matriz;

– Temperatura superficial da matriz;

– Tempo de permanência no pico da temperatura;

– Velocidade de resfriamento.

– Propriedades básicas do material da matriz:

– Coeficiente de expansão térmica;

– Condutibilidade térmica;

– Resistência ao escoamento a quente;

– Resistência ao revenimento;

– Resistência à deformação lenta;

– Ductilidade.

– Intensificadores de tensão:

– Frisos, furos e cantos (angulares);

– Rugosidade superficial.

Caso algum procedimento não seja realizado de maneira adequada, principalmente em relação às temperaturas, e quanto maior for a anisotropia do material, maior a probabilidade de ocorrer falhas como trincas térmicas.

Parâmetros inadequados durante o tratamento térmico também podem gerar falhas no material A têmpera nos aços é um processo muito delicado, e deve ser realizado com cautela. Por exemplo, caso não seja aplicado um tempo adequado de revenimento, as tensões criadas durante o processo de têmpera.

Como o material passa por alta temperatura com grande desgaste por atrito. Além de ser um processo que apresenta algumas falhas tradicionais, tais como:

Fadiga térmica: Como existem as tensões cíclicas devido às pressões (50 a 80 MPa) e gradientes térmicos, é possível que apresentem nucleação de trincas. A diferença de temperatura na superfície pode gerar essa tensão que nuclea a trinca. A oxidação também pode ser uma situação que pode ocorrer, dependendo de como é o processo e o tipo de aço escolhido para o molde.

Desgaste: O desgaste pode ocorrer de maneira adesiva, pois o contato do Al com o Fe do molde de aço pode gerar uma interação com esses materiais, por isso se utilizada desmoldante no molde. Ou pode ocorrer de maneira corrosiva, onde o atrito e a velocidade do Al líquido podem retirar material do molde. Para esses tipos de desgastes, é possível realizar tratamentos de endurecimento superficial tais como nitretação ou tratamentos de revestimento PVD. Com esses tratamentos a vida útil da ferramenta aumenta consideravelmente.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] G. Govender, H. Möller, O.F.R.A. Damm, 5.06 – Semisolid Processes, Editor(s): Saleem Hashmi, Gilmar Ferreira Batalha, Chester J. Van Tyne, Bekir Yilbas, Comprehensive Materials Processing, Elsevier, 2014, Pages 109-134, ISBN 9780080965338, https://doi.org/10.1016/B978-0-08-096532-1.00516-1.

[2] W.A. Butler, Die Casting (Permanent Mold), Editor(s): K.H. Jürgen Buschow, Robert W. Cahn, Merton C. Flemings, Bernhard Ilschner, Edward J. Kramer, Subhash Mahajan, Patrick Veyssière, Encyclopedia of Materials: Science and Technology, Elsevier, 2001, Pages 2147-2152, ISBN 9780080431529, https://doi.org/10.1016/B0-08-043152-6/00387-9.

[3] High pressure die casting of aluminium and its alloys M.T. Murray, M. Murray, in Fundamentals of Aluminium Metallurgy, 2011.

[4] Aluminium Standards and Data. (1997) Ingots and Castings. The Australian Aluminium Council, Dickson.

[5] Makhlouf, M.M. and Apelian, D. (2002) Casting Characteristics of Aluminum Die Casting Alloys, US Department of Energy Report DEFC07-991D13716, Final Report Feb 5.

[6] Makhlouf, M.M., Apelian, D. and Wang, L. (2001) ‘Sludge formation tendency of selected aluminum die casting alloys’, NADCA Transactions, T01-083.

[7] Dix, E.H. and Keller, J.F. (1929) ‘Microscopic analysis of specimens of die casting alloys’, ASTM Proceedings, Vol. 29, Pt. 1, pp. 215–228.

[8] Makhlouf, M.M., Apelian, D. and Wang, L. (1998) Microstructures and Properties of Aluminum Die Casting Alloys, North American Die Casting Association Publication No. 215.

[9] LUMLEY, R.N.. Progress on the heat treatment of high pressure die castings. Fundamentals Of Aluminium Metallurgy, [S.L.], p. 262-303, 2011. Elsevier. http://dx.doi.org/10.1533/9780857090256.1.262.

[10] Bonollo, F., Gramegna, N., & Timelli, G. (2015). High-Pressure Die-Casting: Contradictions and Challenges. JOM, 67(5), 901–908. doi:10.1007/s11837-015-1333-8.

[11] D.R. Gunasegaram, B.R. Finnin, and F.B. Polivka, Mater. Forum 29, 190 (2005).

[12] D.R. Gunasegaram, B.R. Finnin, and F.B. Polivka, Mater. Sci. Technol. 23, 847 (2007).

[13] M.R. Ghomashchi, J. Mater. Process. Technol. 52, 193 (1995).

[14] M.S. Dargusch, G. Dour, N. Schauer, C.M. Dinnis, and G. Savage, J. Mater. Process. Technol. 180, 37 (2006).

[15] S. Otarawanna, H.I. Laukli, C.M. Gourlay, and A.K. Dahle, Metall. Mater. Trans. A 41, 1836 (2010).

[16] F. Bonollo and G. Timelli, Aluminium Alloy Castings: The EU StaCast Guide to Defects Classification, Mechanical Potential and Design Issues, 1st ed. (Milano: Assomet Servizi, Associazione Italiana di Metallurgia, 2014).

[17] W.G. Walkington, Die Casting Defects—Causes and Solutions, 1st ed. (Des Plaines, IL: North American Die Casting Association, 2003), pp. 1–11

[18] ASSOCIAÇÃO BRASILEIRA DE FUNDIÇÃO | ABIFA. GUIA Insumos e Matérias-Primas. FUNDIÇÃO & MATÉRIAS-PRIMAS. ISSN 2359-702x | Ano XXIV JANEIRO 2021 | nº 230.

[19] ABIFA – Associação Brasileira de Fundição. Indústria de fundição inicia 2021 com crescimento da produção e do consumo interno. 26 de fevereiro de 2021.

[20] BATTAGLIA, E.; BONOLLO, F.; TIMELLI, G.; FIORESE, E.; KRAL, G.. Correlation between process, microstructure and properties in high pressure die casting aluminium-silicon alloys. Advances In Materials And Processing Technologies, [S.L.], v. 3, n. 1, p. 111-124, 15 nov. 2016. Informa UK Limited. http://dx.doi.org/10.1080/2374068x.2016.1250206.

[21] Dini, H., Andersson, NE. & Jarfors, A.E.W. Effect of Process Parameters on Distortion and Residual Stress of High-Pressure Die-Cast AZ91D Components. Inter Metalcast 12, 487–497 (2018). https://doi.org/10.1007/s40962-017-0186-z.

[22] AFS – The American Foundrymen’s Society, Aluminum Casting Technology – 2nd Edition, Des Plaines, Illinois,1993.

[23] “The Production of Aluminium Die Castings using a Fan Gate” Transactions, Society of Die Casting Engineers, (now NADCA) 1975, Paper G-T75-122 A. J. Davis and P. M. Robinson.

[24] ASSUNÇÃO JUNIOR, Mansueto Luiz. ANÁLISE DOS MECANISMOS DE FALHA QUE INFLUENCIAM A REDUÇÃO DA VIDA ÚTIL DO INSERTO DO POSTIÇO CENTRAL DO FERRAMENTAL DE INJEÇÃO DE ALUMÍNIO POR HPDC (HIGH PRESSURE DIE CASTING). 2015. 141 f. Dissertação (Mestrado) – Curso de Pós-Graduação em Engenharia de Materiais, Cefet-Mg, Belo Horizonte, 2015.