11 de agosto de 2020

As ferramentarias, setores fundamentais na indústria brasileira, desempenham papel crucial na produção automotiva e em várias outras áreas. Elas fabricam peças diversas, matrizes, punções e dispositivos, bem como moldes e objetos de diferentes complexidades. Tradicionalmente, essas instalações operam a partir de desenhos de engenharia, empregando máquinas-ferramentas manuais e elétricas para moldar materiais como metal. Colaboração entre engenheiros de produção e fabricantes de ferramentas é comum, embora no passado a mesma pessoa frequentemente realizasse ambos os papéis. A revolução computacional trouxe novos desafios, exigindo habilidades tradicionais e digitais para fabricantes de ferramentas e matrizes, tornando a área ainda mais complexa de dominar.

Sumário

Ferramentarias, um dos principais setores da indústria brasileira, são as bases para a produção não apenas para o setor automobilístico, mas para muitos outros, tais como plásticos, alumínio, metais em geral, etc.

Nas ferramentarias são produzidas as mais diversas peças, matrizes, punções, dispositivos, moldes e produzem todos os tipos de objetos, desde os mais usuais, do nosso dia a dia, até aqueles com maior valor agregado com características mais ímpares.

Tradicionalmente, as ferramentarias trabalham a partir de desenhos de engenharia desenvolvidos pelos fabricantes de ferramentas, engenheiros ou tecnólogos. Os fabricantes de ferramentas definem o design da matéria-prima (geralmente metal) e, em seguida, cortam-no no tamanho e forma usando máquinas-ferramentas controladas manualmente (como tornos, fresadoras, retificadoras e outros possíveis processos), ferramentas elétricas (como trituradoras e ferramentas rotativas) e ferramentas manuais (como limas e pedras de afiar).

Os engenheiros de fabricação e os fabricantes de ferramentas e matrizes geralmente trabalham juntos como uma equipe de engenharia de fabricação. Durante o século XIX e partes anteriores do século XX, fabricantes de ferramentas e engenheiros eram a mesma pessoa, somente após a Segunda Guerra Mundial que a engenharia se tornou uma profissão regulamentada, definida exclusivamente por um diploma de engenharia de uma universidade ou faculdade. Ambas as carreiras exigem algum nível de talento nas áreas artística / artesanal / criativa e nas áreas de matemática e ciências [1].

Desde o advento da computação nas áreas de fabricação (incluindo CNC, CAD, CAM e outras tecnologias auxiliadas por computadores), os fabricantes de ferramentas e matrizes têm cada vez mais adicionado habilidades de TI ao seu trabalho diário. Os fabricantes de ferramentas e matrizes de hoje geralmente precisam ter todas as habilidades tradicionais e habilidades digitais substanciais. Esses requisitos formidáveis tornam o campo difícil de dominar.

A moldagem por injeção de plástico é um processo de fabricação para produzir peças injetando material fundido em um molde. A moldagem por injeção pode ser realizada com vários materiais, incluindo principalmente metais (para os quais o processo é chamado de fundição sob pressão), vidros, elastômeros, confecções e os polímeros termoplásticos e termoendurecidos mais comuns [2].

O material da peça é alimentado em um barril aquecido, misturado (usando um parafuso de formato helicoidal) e injetado em uma cavidade do molde, onde esfria e endurece a configuração da cavidade.

Depois que um produto é projetado, geralmente por um projetista industrial ou um engenheiro, os moldes são feitos por um fabricante de moldes (ou fabricantes de ferramentas) de metal, geralmente aço ou alumínio, e usinados com precisão para formar as características da parte desejada [1].

A moldagem por injeção é amplamente utilizada na fabricação de uma variedade de peças, dos menores componentes aos painéis da carroceria de carros. Os avanços na tecnologia de impressão 3D, usando fotopolímeros que não derretem durante a moldagem por injeção de alguns termoplásticos de temperatura mais baixa, podem ser usados para alguns moldes de injeção simples.

As peças a serem moldadas por injeção devem ser projetadas com muito cuidado para facilitar o processo de moldagem; o material usado para a peça, a forma e as características desejadas da peça, o material do molde e as propriedades da máquina de moldar devem ser levados em consideração [1].

A versatilidade da moldagem por injeção é facilitada por essa variedade de considerações e possibilidades de projeto.

A indústria do plástico se desenvolve acompanhando a indústria petroquímica, e as ferramentarias que produzem as ferramentas e moldes para as peças poliméricas acompanham esse desenvolvimento ao longo dos anos [3]. Para cada produto, um tipo de processo é aplicado ao polímero, assim como a ferramenta utilizada, por exemplo, para processos como: Injeção, rotomoldagem, transformação a vácuo, extrusão, e a combinação de processos.

Dentro das ferramentarias, é recebido o projeto de um cliente, muitas vezes já indicando o aço para a ferramenta, tais como: AISI P20, Toolox 33, Toolox 44, AISI H13 ESR, AISI 420, entre outros. Então a ferramenta é produzida a partir da usinagem do material, tratamento térmico, e finalização, muitas vezes com algum tipo de tratamento superficial.

Muitas empresas, além de fabricarem a ferramenta para a produção do produto, o fabricam de fato. Por exemplo, uma empresa contrata outra empresa para que esta faça a ferramenta de injeção e injete o material, retirando apenas o produto final e fornecendo o projeto para tal. Já outras empresas possuem Ferramentaria própria e apenas compram o aço ferramenta para a produção de seus moldes.

Um futuro para as ferramentarias de moldes para plástico é o desenvolvimento e especialização em impressora 3D, sendo este um mercado muito promissor, que pode suprir algumas necessidades do mercado atual.

Outro ponto que se deve ter certa atenção, para as ferramentarias brasileiras que produzem ferramentas, é a importação de moldes da Ásia, principalmente da China. Produtos importados da China podem, ou não, apresentar boa qualidade, assim como os produtos nacionais, tudo depende do preço a ser pago. Dependendo da qualidade desejada e o valor do dólar, entre outros fatores, pode ou não ser uma vantagem.

Uma grande vantagem que tem se desenvolvido aqui no Brasil, para as empresas que fabricam os moldes, são os aços já tratados. Estes aços apresentam boa usinabilidade e vantagem que tem uma etapa de processo a menos: o tratamento térmico. O principal aço pré-tratado aqui no Brasil é o Toolox 33. Na Europa este aço já é comum para as ferramentarias, e a maior parte delas já o utiliza.

Uma matriz de estampagem é uma ferramenta especial de precisão única que corta e forma chapas metálicas na forma ou perfil desejado. As seções de corte e conformação da matriz são tipicamente feitas de aços especiais, como AISI D2, D6, O1, Toolox. As matrizes também podem conter seções de corte e conformação feitas de metal duro ou vários outros materiais duros e resistentes ao desgaste.

A estampagem é, em geral, uma operação de conformação a frio, o que significa que nenhum calor é introduzido intencionalmente na matriz ou no material da chapa. No entanto, como o calor é gerado pelo atrito durante o processo de corte e conformação, as peças estampadas geralmente deixam as matrizes muito quentes.

Para os fabricantes de ferramentas para estamparia, são fabricadas ferramentas para corte, repuxo e conformação em geral, principalmente de chapas de aço ou alumínio, mas também para outros materiais.

Estes setores para estamparia, junto com os fabricantes de moldes para plásticos, são chaves no mercado brasileiro. O setor automotivo influencia diretamente nestas ferramentarias. A ABINFER– Associação Brasileira da Indústria de Ferramentais é uma das associações que contribuem para o crescimento deste setor também, contribuindo com aços que geram muitos empregos todo ano.

Dentro das diversas ferramentas, o processo de produção é basicamente o mesmo. Primeiro o projetista cria o projeto (terceirizado ou interno), então é comprado o aço, usinado e enviado ao cliente que solicitou. Caso a Ferramentaria seja dentro da empresa que vai estampar a chapa todo o projeto e fabricação da ferramenta é realizado internamente. As maiorias das empresas terceirizam o processo de tratamento térmico do aço, sendo este uma etapa de processo que pode ser evitada quando utilizado um aço pré-temperado como o Toolox.

O processo de extrusão de Alumínio envolve basicamente um tarugo aquecido que ao passar este por uma matriz da a forma ao produto final. A peça principal nesse processo é a matriz, sendo esta a peça que mais sofre substituição.

Novos materiais sempre são analisados para substituir os aços utilizados convencionalmente, sendo o Toolox um dos aços muito utilizados na Europa pela sua resistência ao desgaste, durabilidade e redução significativa no tempo de fabricação.

O setor que mais utiliza os produtos extrusados é a construção civil. Este setor propicia as ferramentarias uma boa estabilidade, pois é um setor que gera grande renda.

Para o setor automotivo, um desafio para as empresas que, além de fabricarem as ferramentas para extrusão de Alumínio, prever o comportamento do material extrudado junto ao aço da matriz. Novas ligas de Alumínio, assim como materiais nanoestruturados, são tendências no mercado. Estas ligas são de alto desempenho, e fazem uso de pó para serem conformadas. As ferramentas podem ser produzidas por terceiros ou não, assim como o projeto da ferramenta em si.

Forjar é o ato de moldar um pedaço de metal batendo com matrizes abertas ou fechadas. Geralmente é feito quente, a fim de reduzir a força necessária e aumentar a plasticidade do metal.

O forjamento de matriz aberta geralmente é feito martelando uma peça entre duas faces planas. É usado para fazer peças grandes demais para serem formadas em um molde fechado ou nos casos em que apenas algumas peças devem ser feitas e, portanto, o custo de um molde é injustificado.

O forjamento de matriz fechada é a conformação de peças de metal quente dentro das paredes de duas matrizes que se juntam para envolver a peça por todos os lados. O processo começa com uma barra cortada no comprimento necessário para preencher a matriz.

Como formas grandes e complexas e tensões grandes estão envolvidas, várias matrizes podem ser usadas para ir da barra inicial para a forma final. Com matrizes fechadas, as peças podem ser fabricadas com tolerâncias reduzidas, para que seja necessária pouca usinagem de acabamento.

Normalmente são utilizados os aços: AISI H13; Wnr. 1.2714; Toolox 44. Este mercado é normalmente pouco terceirizado, sendo que as ferramentas são normalmente internas. Algumas empresas até possuem o tratamento térmico interno para evitar terceirizar as etapas do processo. Além do tratamento térmico, as empresas também realizam tratamentos superficiais, como nitretação, para aumentar a vida útil das ferramentas.

A peça principal deste setor é o martelo, ao qual deve deformar a peça que será forjada. O martelo, ao longo do tempo se desgasta, sendo que é necessária a manutenção. Isso pode reduzir a espessura do martelo, sendo esta uma espessura mínima. Quando não é mais possível realizar a manutenção do martelo, o mesmo é descartado, sendo produzidas novas peças.

Uma vez que existe a manutenção do martelo, se torna muito vantajoso para as empresas que produzem produtos forjados terem as ferramentarias internamente. Diferente do setor de estamparia, que muitas vezes a Ferramentaria terceirizada é mais vantajoso.

Após as mudanças causadas pelo COVID-19 somadas com a crescente demanda por tecnologia, os fabricantes têm demonstrado uma preocupação cada vez maior em aumentar a eficiência na produção com o menor custo por ferramenta possível. Isso ocorre em todos os segmentos industriais, mas principalmente na usinagem e ferramentaria, visto que esses setores possuem grande participação na economia nacional.

Segundo Rolf Olofsson, gerente de produto na Sandvik Coromant, líder global em ferramentas para usinagem, o custo das ferramentas pode representar 3 a 5 % do custo geral da produção, dessa forma, é importante considerar o bom estado do equipamento e qualidade do material duro utilizado.

Portanto, o investimento em ferramentas com vida útil maiores pode ser um fator a ser considerado com a finalidade de se eliminar paradas de produção. Entretanto, um único equipamento pode trabalhar com mais de uma classe de usinagem indo de P15 a P25.

P15 e P25 referem-se às diferentes condições impostas ao trabalho de usinagem como dados de corte, acabamento superficial, profundidade de corte, superfícies usinadas ou ásperas, cortes contínuos ou interrompidos são afetados. [4]

Considerando que geralmente a troca de pastilhas e a seleção da pastilha certa para cada aplicação é o que despende maior tempo de produção, busca-se soluções para isso. Uma forma seria achar um material duro que atenda mais de uma classe de usinagem, entretanto pode ser um trabalho difícil, principalmente porque grande parte do conhecimento sobre ferramentaria não advém da literatura, mas da experiência e know-how do ferramenteiro.

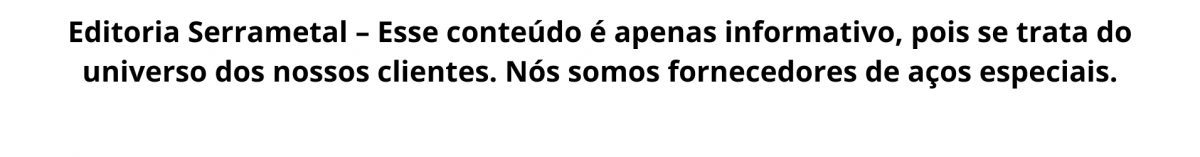

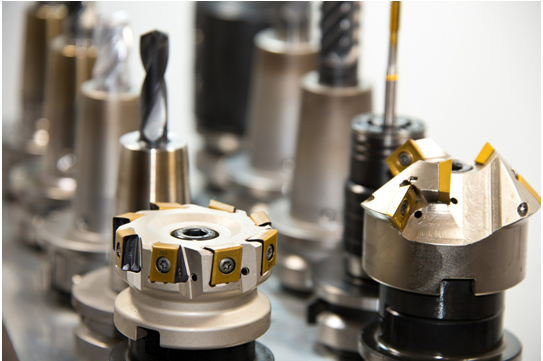

Figura 1 – Fresadora. Fonte: <https://pixabay.com/pt/photos/moagem-usinagem-ind%c3%bastria-fresadora-1151344/>.

Apesar dessa dificuldade de se estabelecer melhorias, é possível considerar taxas de produção. Frequentemente a taxa é calculada por meio da quantidade de peças produzidas em relação ao tempo gasto na fabricação.

Além disso, também é possível fazer o uso de modelos matemáticos para a previsão do tempo de vida útil de uma ferramenta. Isso permite ao fabricante planejar com precisão os processos de trabalho do metal de acordo com o desgaste da ferramenta e, assim, controlar os custos, bem como evitar a inatividade resultante do comportamento inesperado da ferramenta ou da inaceitável qualidade da peça. [5]

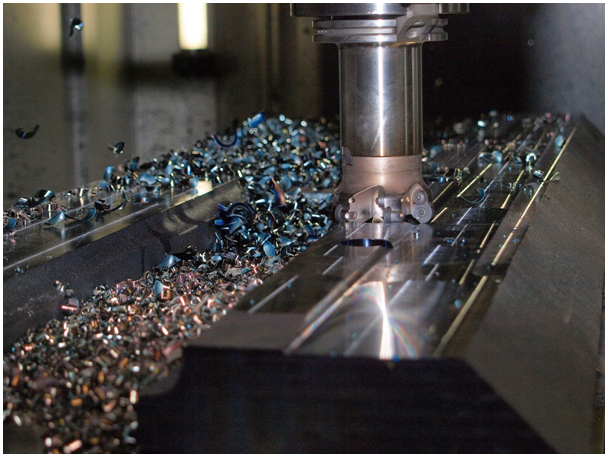

A ferramenta como um todo pode sofrer danos durante a operação, tanto o corpo como o inserto. Isso se deve principalmente ao efeito de fadiga e desgaste da peça por conta da exposição aos esforços cíclicos do cotidiano. Como mostram as Figuras 2 e 3.

Figura 2 – a) e b) Ferramentas de corte após falha por fadiga. Fonte: [6]

Criado em 1950 pelo engenheiro John F. Archard, é um modelo empírico para a taxa de abrasão entre o contato das superfícies. É baseado na deformação por conta da aspereza ou rugosidade das superfícies, como mostra a Equação 1.

Onde, Q é a taxa de desgaste, K é um coeficiente de desgaste constante, W é a carga normal total, L é a distância de deslizamento das superfícies e H é a menor dureza entre as duas superfícies. O modelo afirma basicamente que o volume de material removido devido ao desgaste abrasivo é proporcional às forças de atrito.

No entanto, esse modelo não considera os efeitos de desgaste da ferramenta, somente prevê a taxa de progressão de desgaste ao longo do tempo. O modelo inclui influências da velocidade entre as superfícies, carga mecânica, resistência superficial, propriedades e coeficiente de desgaste.

Ele também não considera os efeitos da temperatura no desgaste, visto que acima de 900°C a resistência superficial e o coeficiente de desgaste começam a variar. Por consequência é recomendado não se utilizar somente ele como parâmetro.

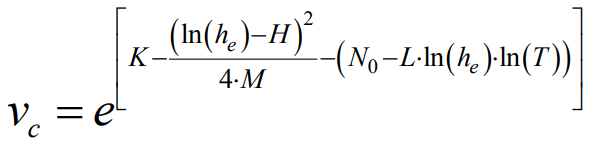

Esse modelo de vida útil da ferramenta foi desenvolvido pelo professor sueco Bertil Colding no final dos anos 1950 e descreve a relação entre vida útil da ferramenta, velocidade de corte e espessura equivalente do cavaco, bem como incorpora fatores adicionais no processo de corte.

Onde, K, N0, L, H e M são constantes e T é o tempo de vida útil da ferramenta. Esses fatores incluem o material e a geometria da ferramenta, a temperatura e a usinabilidade da peça. Este modelo e a equação complexa relacionada a ele permitem uma avaliação precisa do efeito das alterações combinadas em várias condições de corte.

Colding observou que alterar a espessura do cavaco equivalente (taxa de alimentação) altera a relação entre a velocidade de corte e a vida útil da ferramenta. Se a espessura equivalente do cavaco aumentar, a velocidade de corte deve ser reduzida para manter a mesma vida útil da ferramenta. Quanto maior a espessura do cavaco aumenta, maior o impacto das mudanças nas velocidades de corte.

Por outro lado, se a espessura do cavaco equivalente diminui, a vida útil da ferramenta aumenta e o efeito de velocidades de corte mais altas também diminui. Muitas combinações de avanço, profundidade de corte, ângulo de ataque e raio de ponta podem produzir o mesmo valor de espessura de cavaco equivalente. E se uma espessura de cavaco equivalente constante for mantida em velocidade de corte constante, a vida útil da ferramenta também permanecerá constante, apesar das variações na profundidade de corte, avanço e ângulo de ataque.

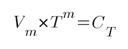

No início dos anos 1900, o engenheiro americano FW Taylor desenvolveu um modelo de vida útil da ferramenta que incluía fatores relevantes para o corte de metal. Taylor observou que o aumento da profundidade de corte teve um efeito mínimo na vida útil da ferramenta.

O aumento da taxa de avanço teve um pouco mais efeito, enquanto as velocidades de corte mais altas influenciaram ao máximo a vida útil da ferramenta. Isso levou Taylor a desenvolver um modelo focado no efeito de várias velocidades de corte. A equação para o modelo básico de Taylor é mostrada abaixo:

Onde VC é a velocidade de corte, T é o tempo de vida útil da ferramenta, m e CT são constantes, m pode ser chamada de constante exponencial de vida útil de Taylor. Ambas as constantes variam em relação a composição do material de ferramenta e do submetido ao trabalho, como também em relação ao fluido de corte. C também pode variar em relação ao avanço de corte (i.e. 0.3 mm, 0.4 mm, 0.6 mm etc). [7]

Por meio desse modelo foi possível concluir que quanto maior a profundidade de corte possível maior a redução de quantidade de passes de corte necessários, e por consequência menor o tempo de usinagem. [7]

O modelo também diz que o torneamento do aço vai além das classes e geometrias. Logo, deve-se considerar todo o conceito da ferramenta, desde a classe da pastilha, desenho de fixação da peça e a aplicação de refrigeração e potência da máquina.

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz, Renata Brandolin e Karina França

[1] “Application Overview: Injection Molding”. Yaskawa America, Inc. Archived from the original on 2006-04-12. Retrieved 2009-02-27.

[2] Merril, Arthur M. (1955). Plastics Technology, Volume 1. Rubber/Automotive Division of Hartman Communications, Incorporated, 1955.

[3] Helman, Hélio ABIPLAST : há 50 anos transformando a indústria do plástico no Brasil / Hélio Helman. — 1. ed. — São Paulo : Editora Definição, 2017.

[4] OLOFSSON, Rolf. Redução do custo por peça. CIMM. 2021.Disponível em: <https://www.cimm.com.br/portal/artigos/20746-reducao-custo-por-peca>. Acesso em: 15 de out. de 2021

[5] STÅHL, Jan-Eric; et. al..Tool Life and Wear Modelling in Metal Cutting, Part 2 Based on Combining the Archard

and the Colding Equations. Proceedings of the 6th Swedish Production Symposium. 2014.

[6] MEDVEDEVA, Anna. Performance of advanced tool steels for cutting tool bodies. Dissertation Karlstad University Studies. 2010:17.

[7] KHARAGPUR. Module 3 – Machinability: Lesson 14 – Failure of cutting tools and tool life.Version 2 ME IIT.