10 de julho de 2020

Quais as implicações na composição química dos aços e como elas influenciam no trabalho da ferramenta.

Em geral, fatores como a densidade do aço, composição do aço ou como ele é fabricado, são de grande influência para o seu uso. A priori, consideramos que a densidade do aço é a mesma, independente dos elementos de liga, 7860 kg/m³ (ou 7,86 g/cm³) [1, 2].

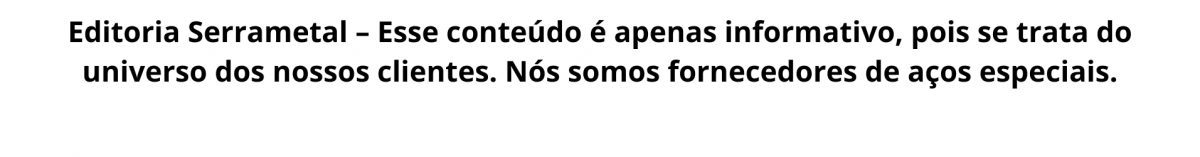

O aço geralmente é fabricado da mesma forma. É obtido o minério de ferro (ou de sucata), em seguida ele é misturado com o carbono e por fim são colocados os elementos de liga. Mas para cada tipo de aço, e cada marca de aço (sim, isso depende da Usina siderúrgica que fabrica o aço) são feitas outras operações para se obter as melhores propriedades[2].

O fluxograma apresentado na Figura 1 mostra um formato simplificado de como é fabricado o aço;

Fig 1 Fluxograma simplificado da produção de aço [3].

Mas existem diferenças muito grandes entre os aços, que são criadas pelo processo de fabricação deles. De maneira mais fundamental, podemos classificar os aços como sendo ligas ferrosas com menos de 2.3% de carbono, acima dessa quantidade de carbono, o material é chamado de ferro fundido, por exemplo:

Aqui vamos focar nos aços ligados, que são aqueles que, além de apresentarem quantidade de carbono abaixo de 2.3%, também apresentam alta quantidade de elementos de liga.

Os aços ligados discutidos aqui também podem ser chamados de aço ferramenta ou aços especiais.

Sumário

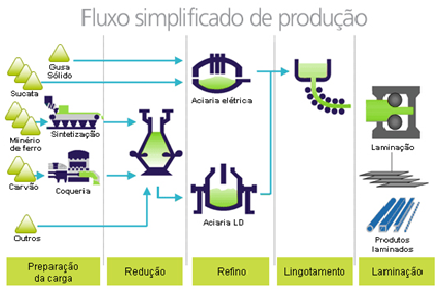

Metais e suas ligas são, muitas vezes, materiais cristalinos, isso significa que eles são constituídos por cristais, cujos átomos estão dispostos em linhas retas em três dimensões padrões chamados rede cristalina.

A estrutura atômica de um aço pode ser alterada dependendo de fatores como temperatura e liga, e essas mudanças são a base das propriedades alteradas do aço e mudanças dimensionais.

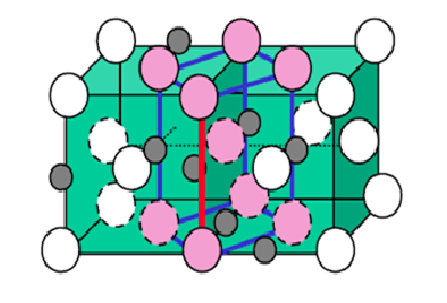

A Figura 2 apresenta com é uma célula unitária, ou seja, uma pequena parte da rede cristalina. Essa rede é construída com a repetição dessas células, lado a lado.

Fig 2 – Estrutura atômica geral dos aços. (Na Figura a) é apresentada a ferrita, que é parte da estrutura do aço antes da têmpera. (Na Figura b) é apresentada a Austenita, que é a formação do aço quando está em alta temperatura, a temperatura de Têmpera (acima de 850°C na maioria dos casos) em um forno.

As bolinhas brancas na Figura 2 representam os átomos de Ferro.

Átomos de carbono e dos elementos de liga não costumam ser representados neste tipo de esquema por estarem em quantidade muito pequena no material.

Considere o aço AISI H13, ele é composto por 0.40% de Carbono, 0.93% de Silício, 0.35% de Manganês, 1.5% de Molibdênio e 0.90% de Vanádio. Somando tudo, temos 4.08% de elementos de liga, logo são 95.92% de Ferro. Por isso, elementos de liga normalmente não são representados, além de estarem dispostos de maneira diferente na rede cristalina.

Como os aços são basicamente Ferro, a estrutura deles se apresenta de maneira semelhante. Ele muda, normalmente, com tratamento térmico ou deformação plástica. Como é comum, aços são produzidos para serem tratados termicamente de acordo com seu uso, e a composição do aço têm influência nesse processo.

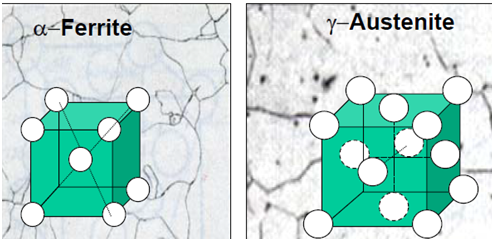

A Figura 3 mostra as diferentes estruturas que o aço pode apresentar

Fig 3 – Diferentes estruturas do aço: Ferrita, Perlita e Cementita antes de tratamento térmico e Martensita e Bainita após tratamento térmico.

Assim que o aço sai da usina, ele deve passar por um tratamento térmico para obter tenacidade e dureza. O tratamento depende de sua liga e estas fases descritas na Figura 3 serão obtidas com diferentes temperaturas, tanto de resfriamento como de aquecimento até a tempera.

Uma das fases mais importantes é a martensita, obtida pelo rápido resfriamento do aço após chegar à temperatura de austenitização.

A Figura 4 apresenta uma esquematização da configuração dos átomos de Ferro dessa fase.

Fig. 4 Disposição dos átomos na martensita.

Não muito utilizada na indústria, uma vez que torna o aço muito duro e frágil (quebradiço). Por isso, os tratamentos térmicos consequentemente devem ser realizados, modificando novamente a estrutura do aço para martensita revenida, por exemplo:

Essa nova estrutura sim é muito funcional.

Em relação à temperabilidade, os principais elementos que aumentam esse efeito, na ordem dos mais significativos para os menos significativos, são: 1- Mn; 2- Mo; 3- Cr; 4- Si; 5- Ni.

Elementos como Mn e Ni tendem a deixar a austenita mais estável, diminuindo a temperatura do ponto eutetóide, isso leva a diminuição do ponto de austenitização, e com isso a melhora na temperabilidade. Já elementos como Si, Cr e Mo aumentam a temperatura do ponto eutetóide, entretanto trazem a transformação para a austenita mais rápida [2].

As inclusões são átomos indesejados na estrutura cristalina. Não são considerados elementos de liga, mas influenciam nas propriedades dos materiais. É importante que, para uma ferramenta ser duradoura e produtiva, devem-se utilizar aços de fontes confiáveis e com baixo índices de inclusões.

Existem normas de qualidade dos aços para que apresentem um número mínimo de inclusões, como a NBRNM 88 de 10/2000 e também existem outras, como de outros países.

Na maioria dos casos, um jargão da indústria, fala-se apenas inclusões, mas tais defeitos são inclusões não metálicas, ou seja, óxidos e outros elementos, tais como:

Os elementos de liga em um aço são colocados objetivando certas características, entretanto a quantidade de cada elemento faz total diferença. Isso ocorre pelas ligações que os átomos fazem principalmente os átomos de Ferro com cada elemento de liga.

Algumas propriedades são obtidas com os elementos de liga, mesmo que em pouca quantidade (menos de 10%). Como listado abaixo:

A resistência ao desgaste é influenciada por:

Alto conteúdo de Cr, W, Mo, V em combinação com alto teor de carbono resulta em carbonetos duros.

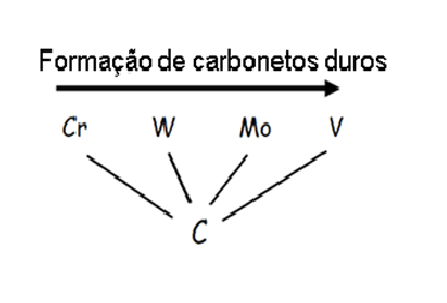

A Figura 5 mostra com quais elementos de liga o carbono se liga para aumentar a resistência do aço.

Fig. 5 – A resistência ao desgaste está relacionada com o elemento de liga que o carbono está ligado, a seta mostra o aumento da resistência conforme a ligação carbono-elemento de liga.

Aços que possuem Vanádio (V) em sua composição apresentam mais resistência ao desgaste, entretanto costumam ser mais caros.

A resistência à fadiga é influenciada pela pureza do aço. A presença de inclusões não metálicas como: sulfetos (por exemplo, MnS), óxidos de Si (SiO2), óxidos de alumínio (Al2O3), aluminatos de cálcio (Ca2O Al2O3) e até nitretos como TIN e AlN, diminuem a resistência à fadiga, agindo como iniciadores de trinca.

A resistência à corrosão aumenta com:

A superfície de um componente tem um grande efeito em sua resistência à fadiga, como irregularidades, entalhes, cantos vivos e corrosão podem diminuir a vida à fadiga, enquanto o endurecimento superficial (introduzidas por, por exemplo, têmpera de superfície) pode melhorar a vida à fadiga do componente.

A seguir são apresentados os principais elementos de liga nos aços utilizados na indústria.

Carbono (C): Aumenta a temperabilidade e resistência à ruptura. Diminui a tenacidade.

Fósforo (P): Torna o aço frágil em temperatura ambiente.

Enxofre (S): Melhora a usinabilidade. Torna o aço frágil em alta temperatura de trabalho.

Oxigênio (O): Forma inclusões, que tornam o aço frágil e diminui a resistência à fadiga.

Hidrogênio (H): Leva o material a apresentar uma fragilidade devido ao hidrogênio estar no meio da rede, criando regiões com flocos, também chamado de “flocagem”.

Nitrogênio (N): O nitrogênio torna alguns aços frágeis. Na proporção correta, pode formar nitretos que aumentam a resistência ao desgaste.

Silício (Si): Desoxida o aço, aumentando a resistência à fratura e a tenacidade. Aumenta a temperatura para têmpera, ligas podem chegar a aproximadamente 2%.

Manganês (Mg): Aumenta a resistência à fratura e resistência ao desgaste, com ligas podem chegar a aproximadamente 1,5%. Diminui conformabilidade plástica e diminui a temperatura para têmpera.

Níquel (Ni): Ligas podem chegar a aproximadamente 10% (em aço inoxidável); Aumenta resistência à ruptura e tenacidade (especialmente a baixas temperaturas); Aumenta a resistência à corrosão em aços de baixo carbono (12-20 %Ni); Aumenta a temperabilidade, diminui a temperatura de têmpera; Aumenta a resistência ao impacto (2-5% Ni); Com 36% de Ni (INVAR) tem-se coeficiente de expansão térmica próximo de zero.

Chumbo (Pb): Aumenta a usinabilidade, isto é, torna o material um aço de fácil usinagem. Liga de aproximadamente 0,2%.

Cobalto (Co): Aumenta a dureza do aço em alta temperatura (por exemplo, HSS); Liga de aproximadamente 5-10%.

Alumínio (Al): Desoxidante, aumentando a resistência à ruptura e tenacidade; Refina o grão.

Cromo (Cr): Aumenta a dureza, resistência à ruptura e tenacidade. As ligas podem chegar a aproximadamente 25%. Aço com Cr acima de 13% e baixo carbono (0,05%) é chamado de aço inoxidável; Forma carbonetos de cromo duro e nitretos: aumentando a resistência ao desgaste; Aumenta a resistência à corrosão e calor; Em aços de baixa liga aumenta a resistência e a dureza; É normalmente adicionado com Ni (1:2).

Molibdênio (Mn): Aumenta a resistência à ruptura e temperabilidade; As ligas podem chegar a aproximadamente 5%, aumenta a resistência à corrosão (inclusive em ambientes ácidos) no aço inoxidável; Forma carbonetos de molibdênio duro, melhorando a resistência ao desgaste.

Tungstênio (W): Forma carbonetos de Tungstênio duro, melhorando a resistência ao desgaste (inclusive em altas temperaturas); As ligas chegam a aproximadamente 18% (HSS). Aumenta a temperabilidade; Aumenta a resistência à ruptura, tenacidade e resistência à temperatura; Mantém a dureza a altas temperaturas.

Vanádio (V): Aumenta resistência à ruptura, resistência à deformação e temperabilidade; Liga de aproximadamente 5 %, com refinamento do grão; Forma carbeto e nitretos de vanádio, aumentando a resistência ao desgaste.

Nióbio (Nb) e Titânio (Ti): Formam componentes duros nos cantos vivos. Como carbetos e nitretos, aumenta a fragilidade.

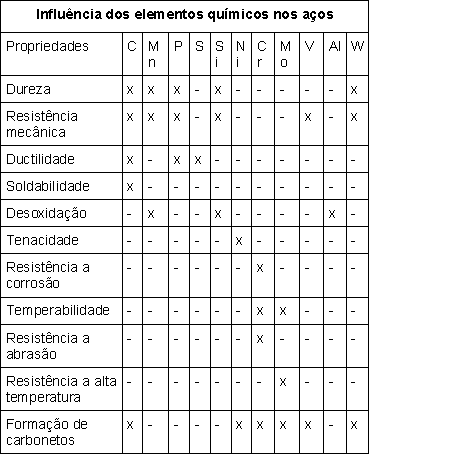

A tabela a seguir mostra os principais elementos de liga utilizados na indústria brasileira.

Tabela 1 – Relevância dos elementos químicos nas propriedades dos materiais.

Abaixo estão os principais aços utilizados na indústria brasileira.

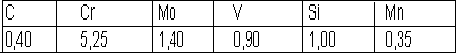

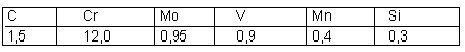

É possível verificar na composição do aço AISI H13, apresenta-se um alto valor de Cromo, assim como o Molibdênio, fazendo com que ele tenha boa resistência ao desgaste e a oxidação. Isso faz com que ele seja um excelente aço para trabalho a quente.

No trabalho a quente, o calor influencia diretamente no desgaste da ferramenta. Por isso o AISI H13 é muito recomendado. O Vanádio também tem influência nesse aço, que o torna mais resistente.

Como é possível verificar, os elevados valores de Cr, C e V promovem ao aço AISI D2 uma boa dureza, com tenacidade. Não é aconselhável utilizar esse aço em trabalho a quente. Para trabalho a frio, é um dos aços mais indicados. É um ótimo material para trabalhar e temperar (se feito da maneira correta).

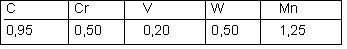

O aço AISI O1 apresenta em sua composição, além de V e Cr, W que também promove boa dureza ao material. Ele não é indicado para trabalho a quente. Por ter essa composição, pode ser temperado em óleo, concedendo boas propriedades a ferramenta.

Boa temperabilidade é avaliada por seus valores de Mn e Cr.

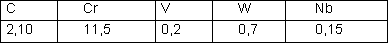

Em sua composição, o aço AISI D6 apresenta elementos como W, Cr, Nb que aumentam a dureza do material. É mais barato que o aço AISI D2, entretanto sua durabilidade costuma ser menor. Muito projetos que utilizam o aço AISI D6 podem substituir a matéria prima por AISI D2, mas o contrário é muito raro.

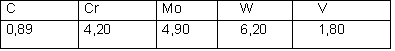

O aço AISI M2 apresenta valores elevados de W, V e Mo, e por isso é muito utilizado em corte de aço, ferramentas de usinagem, etc. Esses elementos proporcionam ao material uma boa dureza e resistência ao desgaste. A temperatura elevada devido ao atrito da ferramenta não é problema para esse aço, pois ele apresenta boa resistência a esse situação.

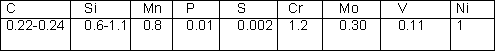

O valor baixo de carbono apresentado no Toolox 33 permite que ele seja temperado em água. Os outros elementos de liga apresentados neste aço também possibilitam que ele seja tenaz, e ainda sim resistente, perfeito para muitos tipos de trabalho.

É importante falar que este aço é vendido já temperado, logo ele não passa pelo processo de têmpera, como os aços citados acima. Muitos usuários deste aço fazem tratamento superficiais como têmpera por indução ou nitretação para aumentar a resistência mecânica superficial do material. Estes processos são muito comuns na indústria.

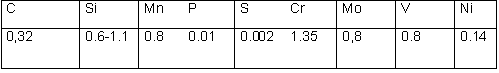

Os valores de Cr, Mo, V, e Mn proporcionam a esse aço boa dureza, maior que o aço Toolox 33, com tenacidade ao impacto dificultando a formação de trincas. Ainda sim, este material pode ser utilizado em trabalho a frio, como estamparia, em corte ou repuxo.

Assim como o Toolox 33, o Toolox 44 é um material que não passa pelo processo de têmpera após a usinagem, pois ele é tratado no próprio processo de fabricação. E, assim como o Toolox 33, ele pode passar por tratamentos superficiais de indução ou nitretação.

Figura 1: Tabela periódica. Fonte: https://pixabay.com/pt/vectors/tabela-peri%C3%B3dica-tabela-qu%C3%ADmica-1626299/

Os aços são constituídos principalmente por ferro e carbono, com uma pequena quantidade de elementos de liga. A grande diferença entre ferro fundido e aço está na quantidade de carbono. O ferro fundido é composto por uma quantidade de carbono que varia entre 1,7 a 4,5. O aço tipicamente possui entre 0,05 a 1,5 porcento de carbono [1].

A composição química determina o comportamento do material com relação às propriedades mecânicas, usinabilidade, a temperabilidade, a dureza à quente, a capacidade de corte, a resistência à corrosão, resistência ao desgaste, resistência à oxidação e características elétricas e magnéticas.

Elemento base – o Ferro (Fe)

O elemento de maior quantidade no aço é o ferro, portanto grande parte das propriedades do ferro permanecem no aço. Por exemplo, a alta força a tração e a resistência ao calor, essas propriedades são melhoradas com a adição dos elementos de liga e durante o processo de fabricação do aço. Sozinho já é um elemento extremamente versátil, resistente e barato, entretanto a sua maior desvantagem é a sua susceptibilidade à corrosão.

Para os aços ferramenta, como os vendidos na Serrametal, os elementos de liga que mais influenciam o comportamento são os seguintes:

Carbono (C): Depois do ferro o carbono é o elemento de mais importância no aço. O aumento da quantidade de carbono produz um material com maior dureza e menor ductilidade e tenacidade.[2,3]

Fósforo (P) e Enxofre (S): Geralmente ambos destes elementos são indesejáveis para a estrutura do aço. O enxofre em particular promove a segregação da matriz do aço. Ambos reduzem a ductilidade e a soldabilidade do material, por esse motivo, a presença desses materiais é limitada entre 0,3 e 1,5 %, entretanto, são adicionados por melhorarem a usinabilidade.[2, 3]

Silício (Si): O silício é um dos principais desoxidantes para o aço, ajuda a remover bolhas de oxigênio do aço no estado fundido. É o elemento mais comum usado para aço semi e totalmente acalmado (desoxidado). Aumenta a força de tração e a dureza, entretanto menos em relação ao manganês. Também melhora a resistência ao desgaste e a trabalhabilidade, e reduz a temperatura de endurecimento. E assim como o alumínio influencia diretamente na condutividade térmica do aço em relação aos outros elementos de liga.[2, 4]

Manganês (Mn): Possui propriedades semelhantes ao carbono. Aumenta a força de tração e resistência ao desgaste. É um elemento extremamente necessário para os processos de laminação a quente pela combinação de oxigênio e enxofre.[2]

Níquel (Ni): Produz um efeito favorável, aumenta a tração, a dureza e a tenacidade. Melhora o comportamento em baixas temperaturas ao aumentar a resistência à fratura. O níquel é comumente usado em combinação com outros elementos de liga, especialmente cromo e molibdênio. É o componente chave dos aços inoxidáveis, mas em pequenas quantidades pode ser encontrado em aços carbono [2, 3]

Cromo (Cr): É utilizado principalmente para a resistência à corrosão e por essa razão geralmente está presente em conjunto com o níquel e cobre. O cromo reage com o carbono para formar carbetos resistentes ao desgaste, previne a transformação de austenita para perlita durante o resfriamento das moldagens e afeta a estrutura do aço da matriz metálica do aço, reduzindo a região de ferro γ do diagrama de fase. [2,5]

Molibdênio (Mb): Possui um efeito similar ao manganês e ao vanádio, e é comumente usado em combinação com algum deles. Em particular, melhora a tração a altas temperaturas e a resistência à corrosão.[2, 3]

Tungstênio (W): É usado com cromo, vanádio, molibdênio, ou manganês para produzir aço rápido, que é usado em ferramentas de corte. O tungstênio: aumenta a tração e a tenacidade; aumenta a resistência à corrosão; resiste ao calor; promove grãos finos; e aumenta a dureza. [2, 3]

Vanádio (V): O vanádio melhora a usinabilidade e afeta o processo de solidificação das ligas reduzindo o intervalo de temperatura da cristalização. Os cristais de carbetos de V6C5 são formados durante a separação da austenita primária da solução, bloqueando o crescimento de dendritos de austenita.[5]

Nitrogênio (N): Todos os aços possuem traços de nitrogênio, que melhora as propriedades mecânicas e de corrosão do material, sua quantidade é mais significativa em aços inoxidáveis. Quando é adicionado em aços austeníticos pode simultaneamente melhorar a fadiga, a força a tração, a taxa de endurecimento, desgaste e resistência a corrosão localizada, bem como em aços martensíticos.[6] Em aços ferramenta é muito importante devido a sua presença em tratamentos superficiais de nitretação. [3]

Os elementos seguintes são menos relevantes para as propriedades do aço ferramenta:

Alumínio (Al): É um dos elementos mais importantes para a desoxidação em pequenas quantidades de material, e também ajuda a formar uma microestrutura cristalina com grãos mais finos e aumenta o grau de resistência. É geralmente usado em combinação com silício com a finalidade de se obter semi ou totalmente aço acalmado.[3]

Titânio (Ti): É usado para controlar o crescimento de grão, que aumenta a tenacidade. Também transforma inclusões de sulfetos na forma alongada, melhorando a força a tração, a resistência à corrosão e a ductilidade. Além de prevenir a formação de austenita em aços com alta quantidade de cromo. Reduz a dureza martensítica e temperabilidade em aços de cromo.

Nióbio (Nb): O nióbio é o elemento chave para o refinamento de grãos, bem como elementos que melhoram a força a tração. O nióbio é um forte formador de carbonetos, o que melhora a ductilidade, dureza, resistência ao desgaste e à corrosão. Entretanto pode ser substituído por vanádio ou tântalo.[3, 7]

Chumbo (Pb): O chumbo mesmo em poucas quantidades é capaz de melhorar a usinabilidade. Produz pouco efeito nas propriedades físicas do aço, e ao contrário da crença popular, não interfere na soldabilidade. [3]

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização.

Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências:

[1] SILVA, A.L.V.C.; MEI, P.R., Aços e Ligas Especiais, 3ª Edição, Edgard Blücher, São Paulo, 2010.

[2] Reed-Hill, Robert E., Reza Abbaschian, and Lara Abbaschian. Physical Metallurgy Principles. 4th ed. Stamford, CT: Cengage Learning, 2008. ISBN: 9780495082545.

[3] Instituto aço Brasil, Processo Siderúrgico, http://www.acobrasil.org.br/site2015/processo.html

[4] Cutting Tool Applications, Chapter 3: Machinability of Metals. Disponível em: <https://www.americanmachinist.com/cutting-tools/media-gallery/21895130/chapter-3-machinability-of-metals-cutting-tool-applications>. Acesso em: 17 de maio de 2021.

[5]Design of steel structures. MIT department of civil and environmental engineering. Spring semester 1999. Disponível em: <https://web.mit.edu/1.51/www/pdf/chemical.pdf >. Acesso em: 18 de maio de 2021.

[6] H, Jeremy. 21 Chemical Elements and Effects on Steel Mechanical Properties. ASTM Steel Disponível em: <http://www.astmsteel.com/steel-knowledge/chemical-elements-and-effects-mechanical-properties/>. Acesso em: 20 de maio de 2021.

[7] WANG, Guanghua; LI, Yanxiang. Effects of alloying elements and temperature on thermal conductivity of ferrite. Appl. Phys. 126, 125118 (2019); https://doi.org/10.1063/1.5115441.

[8] TODIĆ, Aleksandar; et. al.. The Influence of the Vanadium Content on the Toughness and Hardness of Wear resistant High-alloyed Cr-Mo Steel. FME Transactions. VOL. 45, No 1, 2017 ▪ 131. Disponível em: <https://www.mas.bg.ac.rs/_media/istrazivanje/fme/vol45/1/21_dcikara_et_al.pdf>. Acesso em: 20 de maio de 2021.

[9] ELMAGHRABI, Abdelkader. Nitrogen effect in steel. Disponível em: <https://www.steel-360.com/stories/steel/nitrogen-effect-steel#:~:text=All%20steels%20contain%20nitrogen%20in,mechanical%20%26%20corrosion%20properties%20of%20steel.&text=When%20nitrogen%20is%20added%20to,wear%20and%20localized%20corrosion%20resistance.>. Acesso em: 21 de maio de 2021.

[10] FILHO, André I.; et. al.. Influence of Niobium and Molybdenum on Mechanical Strength and Wear Resistance of Microalloyed Steels. Res. vol.20 no.4 São Carlos July/Aug. 2017 Epub June 05, 2017.