1 de setembro de 2021

Editoria Serrametal

Aços tradicionais para um material de matriz são os tipos de aço para ferramentas para trabalho a quente 1.2343 (X38CrMoV5-1) e 1.2344 (X40CrMoV5-1) [1]. Uma melhor aplicação do aço cromo-molibdênio é para moldes de fundição sob pressão [2].

Do padrão americano para molde de fundição sob pressão, 1.2343 é equivalente a H11 e 1.2344 é equivalente a H13. Aços cromo-molibdênio-silício-vanádio com boa capacidade de endurecimento são apropriados para têmpera a óleo e ao ar. Esses aços apresentam maior rigidez por meio do calor e resistência ao revenido, dureza considerável e atributos plásticos à temperatura ambiente e em temperaturas mais altas [3, 4].

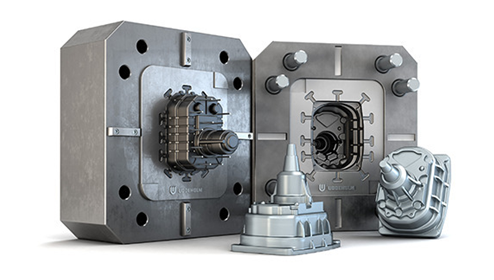

Figura 1- Molde de injeção de alumínio. Fonte [21].

Além disso, o aço tem boa resistência à fadiga térmica e baixa sensibilidade a mudanças bruscas de temperatura. Esses aços são adequados para o tratamento térmico e apresentam rigidez superior a 1800 N / mm2, o que é adequado para ferramentas resfriadas com água [3, 4].

Os principais requisitos para as propriedades de aços para trabalho a quente para matrizes de fundição são os seguintes:

Os aços molibdênio têm melhor condutividade térmica do que os aços cromo-molibdênio-silício-vanádio. Porém, devido às mudanças com a temperatura, este parâmetro diminui sob condições operacionais. Por exemplo, a condutividade térmica dos aços ferrite é maior do que a dos aços austeníticos, mas esses valores tornam-se semelhantes em altas temperaturas (1073 K) [6].

Sumário

Em matrizes de fundição sob pressão, o principal mecanismo de falha comum é a fadiga térmica. A otimização dos parâmetros que diminuem esse mecanismo de falha deve ser considerada no projeto e tratamento térmico de aços. Toolox 44, com controle das propriedades definidas, é um novo aço ferramenta pré-endurecido. A exclusão do tratamento térmico e a alta usinabilidade oferecida aos fabricantes de ferramentas, juntamente com a redução do tempo de fabricação, são as principais propriedades desta classe [7, 8, 9].

Existe uma grande diversidade nos parâmetros de tratamento térmico por várias razões porque a operação de tratamento térmico é realizada por uma variedade de empresas. Esse problema foi resolvido com Toolox 44, que é temperado e revenido antes mesmo de chegar ao Brasil [7].

Toolox 44 tem uma dureza de 45 HRC (dureza comum em matrizes de fundição). A tenacidade aos impactos em aços ferramentas comuns para trabalho a quente é bem mais baixa. Comparado com W.Nr. 1.2344 (45HRC), Toolox 44 tem melhor resistência ao impacto em temperaturas normais e em altas temperaturas [7].

Muitos estudos revelam bons resultados experimentais representando as propriedades físicas e mecânicas efetivas relacionadas à composição química de materiais fundidos sob pressão tradicionais e avançados, principalmente com Toolox 44 em matrizes de “try out”.

Quando é realizada a avaliação da fadiga térmica, os aços se comportam de maneira diferente, dependendo das propriedades do material. O aço 1.2344 (H13) demonstra boa resistência ao revenido e alta resistência a cargas dinâmicas, juntamente com boa dureza em temperaturas elevadas, o que é comum para aços ferramenta para trabalho a quente em matrizes de fundição sob pressão. Outro material tradicional de alta qualidade é 1.2343 (H11), que exibe resistência à fadiga por temperatura e alta resistência ao desgaste abrasivo [10].

Já para o Toolox 44, que foi desenvolvido para controlar a maioria das propriedades no mecanismo de falha da matriz. Este aço tem uma variedade de benefícios, como não ter necessidade de tratamento térmico, boa usinabilidade que é benéfica para fabricantes de ferramentas e tempo de fabricação reduzido [7].

Testes experimentais indicam que Toolox 44 tem um padrão de nucleação de trincas diferente em comparação com o H11 (1.2343). Existem muitas trincas superficiais no H11, enquanto Toolox 44 tem menos trincas e menor taxa de propagação de trincas [11].

O Toolox 44 é apropriado para a produção de uma quantidade média de produtos de alta qualidade e que H11 é apropriado para uma grande quantidade de qualidade média [11]. Consequentemente, é importante que os aços sejam selecionados de acordo com suas propriedades, tipo de projeto e requisitos durante a produção [11].

Além do Toolox, existem outros aços, tais como:

AISI H13 é um aço para ferramentas de endurecimento ao ar (trabalho a quente) que contém 5% de cromo. É um dos mais populares aços para trabalho a quente disponíveis.

O H13 é amplamente utilizado em fundição sob pressão e extrusão de alumínio como material de escolha, o H13 oferece tenacidade, resistência ao revenido em altas temperaturas e também oferece resistência à verificação de calor.

AISI H13 tem uma classificação de usinabilidade de 60% a 70% de um aço para ferramentas de carbono de 1%. O H13 deve ser fornecido na condição recozido, a temperatura de 850-880°C. A dureza típica do material recozido é de no máximo 230 HB. A dureza máxima de trabalho H13 é 48-50 HRC, ideal, e está dentro da norma ASTM-A681.

Outro material muito utilizado, agora para moldes plásticos, é o P20. Este aço é usualmente aplicado a projetos para a indústria de moldes de plástico, figura 2, mas também aplicado em determinadas peças na fundição de alumínio, mas nunca em contato com o material.

Figura 2- Molde para termoplástico. Fonte: [22].

Com uma combinação de Cromo, Manganês, Molibdênio e Carbono, mal como sendo pré-endurecido. P20 é um tipo de aço para moldes muito popular. P20 é usado para injeção de plástico e moldes de compressão e matrizes de fundição de zinco. Os moldes deste material podem ser feitos e colocados diretamente em serviço.

O P20 tem uma classificação de usinabilidade de 65% de um aço carbono para ferramentas de 1%. O P20 é vendido na condição pré-endurecida. A dureza recozida típica é 30/32 HRC. A dureza máxima de trabalho P20 é a que o material já se encontra fornecido (normalmente não é necessário tratamento térmico adicional). O P20 não atende a norma ASTM-A681.

Por fim, o 420 é um aço inoxidável de alta qualidade que contém 13% de cromo. Inox 420 é usado principalmente em moldes plásticos. Ele também é usado na fabricação de produtos médicos, produtos eletrônicos e de processamento de alimentos que requerem uma combinação de resistência à corrosão e ao desgaste.

Inox 420 é geralmente usinado na condição recozida em velocidades de cerca de 50% das usadas para um material, por exemplo, SAE 1020. Ele é fornecido na condição recozido. A dureza recozida típica é 240HB. A dureza máxima de trabalho do 420 inoxidável é cerca de 49-50 HRC.

Aços para moldes, considerando moldes plásticos, é comum utilizar o AISI P20, por sua qualidade no acabamento e principalmente pela dureza no estado fornecido. Entretanto, muitos utilizam o SAE 1045, mas com uma qualidade muito inferior no acabamento, e nem sempre é um bom aço para tal aplicação.

Dentro dos aços para moldes, deve-se encontrar uma solução adequada para todos os tipos de peças plásticas que variam em material, tamanho, complexidade e aplicação. Aços como o Toolox 33 pode ser usado para todos os processos de moldagem de plástico, como injeção, compressão, sopro, figura 3, e moldagem de borracha.

Figura 3- Moldagem por sopro. Fonte: [23]

Produzir moldes de injeção de alta qualidade e peças plásticas de maneira econômica é um desafio diário para fabricantes de moldes e OEM. Tanto o aço Toolox 33 como o aço Toolox 44 são aços para moldes premium dedicada ao negócio de moldagem por injeção de plástico, eles são fornecidos pré-endurecidos de 300 Brinell a 400 Brinell, respectivamente, para produzir núcleos de molde, cavidades e suportes.

O conceito dos aços Toolox é baseado em boa usinabilidade combinada com o conceito de homogeneidade. Graças a isso, os aços da série Toolox fornecem usinagem confiável, acabamento de superfície e texturização consistentes, condutividade térmica aprimorada, fácil reparo de solda e alta resistência mecânica para uma ampla faixa dimensional.

Estes aços são materiais usados para a construção de moldes individuais nos quais as cavidades, o sistema de resfriamento e os furos são inseridos. Eles são usados para muitos processos de moldagem de plástico, como injeção, compressão e moldagem de borracha.

Os requisitos do aço são: usinabilidade, dureza, resistência, estabilidade dimensional e soldabilidade de reparo.

Com a seleção de cavidades de aço ou liga, existem muitas variáveis que podem ditar a melhor opção. As coisas que precisam ser consideradas são:

O objetivo aqui não é sugerir, recomendar ou dar preferência a qualquer aço ou liga específica, mas oferecer algumas orientações que você deve levar em consideração ao fazer a seleção.

A manutenção é a variável que mais se foca no processo de seleção do aço. A maioria dos fabricantes de ferramentas que constroem, mantêm e reparam ferramentas de produção têm opiniões definitivas sobre o que gostam e o que não gostam em aços-ferramenta. Então, às vezes, é uma opção aceitar manutenção adicional no ferramental se o retorno fosse ciclos mais rápidos ou custos de ferramenta mais baixos. Mas o preço nunca deve ser o fator principal. É fato que: “é mais barato, mas custa mais”.

Existem prós e contras em cada opção, por isso é importante conhecer todos os ângulos para entender o custo de longo prazo em comparação com apenas os custos iniciais de ferramentas. Se você precisa de um aço resistente ao desgaste, está procurando um aço para ferramentas endurecido, como o Toolox ou o P20. Isso aumentará os custos com ferramentas no início, mas reduzirá os custos de manutenção em longo prazo.

Mas aqui está a diferença: os aços endurecidos são menos termicamente condutores o que pode afetar o tempo de resfriamento se você não colocar um foco extra no design da ferramenta para resfriamento. Se você escolher um aço para ferramentas padrão que não será endurecido, seu custo inicial será menor, mas o custo de manutenção em longo prazo será maior. Por isso o Toolox se faz diferente, pois suas propriedades térmicas são superiores às dos outros aços.

Você também pode aplicar um revestimento ou tratamento de superfície para reduzir o desgaste, que ainda será mais barato do que o aço endurecido, mas o colocará em risco se a ferramenta for danificada. Reparar revestimentos e endurecer a superfície consome muito tempo e dinheiro, especialmente para uma peça com requisitos visuais. Mas a condutividade térmica será 10-15% maior do que com um aço para ferramentas endurecido.

Depois, há opções em alumínio e ligas com condutividade térmica muito maior que podem ter um grande retorno no tempo de ciclo. Novamente – prós e contras para cada opção.

A primeira coisa que se deve levar em consideração é o material que está sendo moldado. Com materiais abrasivos, com fibra de vidro, por exemplo, o foco seria abordar as preocupações com o desgaste e a erosão, a menos que o volume esperado seja extremamente baixo. Mas com os materiais com fibra de vidro mais comuns, o resfriamento é mais crítico do que com outros materiais, e os melhores aços para lidar com o desgaste têm menor condutividade térmica.

Entretanto, esses materiais com fibra de vidro também requerem moldes com elevada dureza superficial, por isso o material Toolox 44 apresenta boa resistência mecânica, mas com propriedades que permitem realizar o processo de nitretação gasosa, e evitando desgastes que outros aços podem apresentar.

Com materiais corrosivos como o PVC, o aço inoxidável é uma escolha comum, uma vez que esse material pode gerar ácido, como o HCl, devido ao calor da operação. Logo, aços resistentes a esse tipo de corrosão podem ser considerados.

O uso de opções mais baratas para o PVC exigirá procedimentos críticos para evitar a corrosão. Em peças com expectativa de acabamento superficial muito alto, aços ferramenta que possuem especificações de grau de lente devem ser considerados, como o Toolox 44 ou Toolox 33. Para materiais de moldagem que não contêm abrasivos como fibras de vidro ou ingredientes corrosivos, o aço P20 é a escolha mais comum. Porém, com ferramentas menores para produção de alto volume, os aços endurecidos para ferramentas são sempre uma boa opção para prolongar a vida útil da ferramenta com manutenção reduzida.

Por outro lado, o alumínio pode ser uma excelente escolha para ferramentas de baixo volume para reduzir os tempos de ciclo, mas do ponto de vista da manutenção, o alumínio não é meu amigo.

No processo de moldar, independente do material, existem diversas outras peças que são utilizadas, e tais peças podem ser principalmente de aço ferramenta, ou aço para construção mecânica.

Placa de choque: Um dos componentes de estampo suporta impacto / batidas dos punções que a base superior não poderia suportar e impede que os punções ultrapassem para a base superior e distribui a pressão dos punções. Pode utilizar aço SAE 1045;

Régua guia de aço: Tem por função guiar o material dentro do estampo, faz com que a peça se mova no sentido que a ferramenta está trabalhando. Pode utilizar aço SAE 1045 ou O1;

Piloto da prensa: Controla o posicionamento do material durante o processo de estampagem, melhorando a precisão do produto final. Os pilotos mantém o material centralizado durante o corte [12];

Placa guia da matriz: Possui a função de guiar os punções na matriz e extrair os punções de dentro do furo cortado [13]. Pode utilizar aço SAE 1020;

Suporte da matriz: A placa base possui função de eliminar o choque entre a matriz e a mesa, fixa o conjunto a mesa da prensa;

Suporte da chapa: Utilizado para apoiar as chapas de aço em estampagem de peças grandes ou em caso de estampagem progressiva;

Calço da matriz: Utilizado para alinhamento e faz com que não ocorra vibrações nos equipamentos e máquinas, evitando o mau funcionamento. Muito aplicado para corrigir folgas no sistema, compensar desgaste e erros de medida [14];

Pastilha da fresa: Proporciona alta precisão no corte, muito utilizada em cortes que exigem alta velocidade, proporcionando um bom acabamento na peça. Para cada tipo de aço é recomendado um tipo de pastilha como mostra a figura 4, pode ser feita de aço carbono, aço ferramenta, ferro fundido, ligas de alumínio e ligas resistentes a altas temperaturas;

Figura 4- Pastilhas para fresa. Fonte: [16]

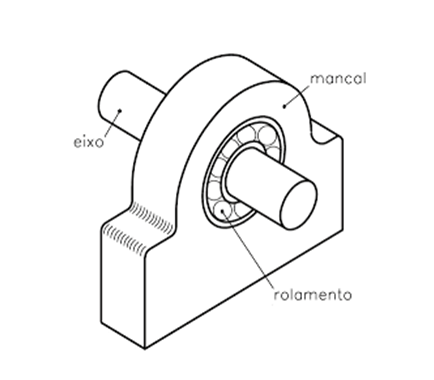

Mancal/ suporte do eixo: O mancal possui função de guiar, apoiar e reduzir atrito no eixo. Existem os mancais de rolamento e o mancal de deslizamento. O mancal de rolamento, figura 5, é utilizado em máquinas e equipamentos de alta velocidade. O eixo realiza movimento rotativo e o rolamento presente entre a superfície do eixo e o furo faz com que reduza ainda mais o atrito.

Figura 5- Mancal de rolamento. Fonte: [17]

O mancal de deslizamento, figura 6, é utilizado em máquinas e equipamentos com menor velocidade. Utiliza buchas entre o eixo e o furo do mancal, que é utilizada para evitar desgaste excessivo no eixo e aumentar sua durabilidade;

Figura 6- Mancal de deslizamento com bucha. Fonte: [18]

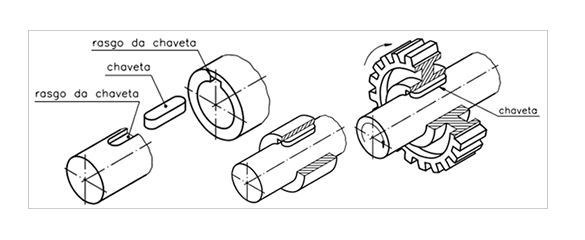

Chaveta do eixo: É um elemento de transmissão, une dois elementos mecânicos, utilizado para fixar o eixo a um elemento rotativo e transmitir movimento, por exemplo, a engrenagens e polias, como na figura 7. Em geral, pode ser retangular ou semicircular. Pode utilizar aço SAE 1045;

Figura 7- Chaveta. Fonte: [19]

Suporte do mandril: O mandril é utilizado em equipamentos como furadeira, parafusadeira, fresadora e possui função de prender a broca. São reguladas de forma manual ou auxílio de uma chave de mandril, figura 8;

Figura 8- Mandril com chave. Fonte: [20]

Grade de proteção térmica: Impede a propagação de calor de equipamentos que trabalham com alta temperatura. Protege o ambiente de trabalho, colaboradores, como também se um determinado serviço necessite de uma temperatura específica, gera economia de energia, pois não precisa consumir mais energia para manter a temperatura desejada.

Existe também a proteção térmica utilizada em motores, pois evita que ocorra sobrecarga de temperatura, evitando seu superaquecimento, mau funcionamento e redução da vida útil do motor [15].

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] Ecker, W., Antretter, T., and Ebner, R. , “Calibration and validation of an elasto-viscoplastic material model for a hot work tool steel used in pressure casting dies,” in Proceedings of the 10th International Conference on Mechanical Behavior of Materialslocation, Nam, S.W. , Chang, Y.W. , Lee, S. B. et al., Eds., pp. 27–31, Busan, Republic of Korea, 2007.

[2] Garza-Delgado, M. Abelardo , “A Study of Casting Distortion and Residual stresses IN DIE CASTING,” The Ohio State University, 2007.

[3] Klobčcar, D., Tušsek, J., and Taljat, B. , “Thermal fatigue of materials for die-casting tooling,” Materials Science and Engineering A, vol. 472, no. 1–2, pp. 198–207, 2008.

[4] “Overview of the Offered Products,” http://jkz.cz/en/products/tool-steels/hot-work.

[5] Fuchs, K.-D. , “Hot-work tool steels with improved properties for die casting applications,” in Proceedings of the 6th International Tooling Conference, Karlstad University, Karlstad, Sweden, 2002.

[6] Klobčcar, D., Kosec, L., Kosec, B., and Tušsek, J. , “Thermo fatigue cracking of die casting dies,” Engineering Failure Analysis, vol. 20, pp. 43–53, 2012.

[7] Hansson, P. , “Modern prehardened tool steels in die-casting applications,” Materials and Manufacturing Processes, vol. 24, no. 7–8, pp. 824–827, 2009.

[8] SSAB , 601-UK-Toolox in Mechanical Engineering, vol. 1, Österbergs & Sörmlandstryck, Nyköping, Sweden, 2010.

[9] Hansson, P. , “Toolox in Die-Casting Applications,” SSAB.

[10] Gumpel, P., Bogatzky, T., Huber, A., and Geigges, B. , “Comparison of different characteristics of modern hot-work tool steels,” in Proceedings of the 6th International Tooling Conference, 2002.

[11] NAIMI, Sepanta; HOSSEINI, Seyedeh Maryam. Tool Steels in Die-Casting Utilization and Increased Mold Life. Advances In Mechanical Engineering, [S.L.], v. 7, n. 1, p. 286071, jan. 2015. SAGE Publications. http://dx.doi.org/10.1155/2014/286071.

[12] PICCOLI, Ramon de Meneghi; Análise dos parâmetros que influenciam na precisão de componentes fabricados pelo processo de estampagem progressiva; 2013; Relatório de estágio de Eng. mecânica. Universidade de Caxias do Sul.

[13] ANDRADAS, Mariana F. L.; Pré-projeto de estampo para fabricação de tampa de embreagem para veículo de passeio; 2016; Trabalho de conclusão de curso de Eng. mecânica. Universidade Federal Fluminense.

[14] Calço. <https://metalurgicatresmetal.com.br/calcos-calibrados >. Acesso em Agosto de 2021.

[15] BULGARELLI, Roberval; Proteção térmica de motores de indução trifásico industrial; 2006; Dissertação de mestrado em engenharia. Universidade de São Paulo.

[16] Disponível em <https://www.fermecferramentas.com.br/>. Acesso em Agosto de 2021.

[17] Disponível em <http://ftp.demec.ufpr.br/>. Acesso em Agosto de 2021.

[18] Disponível em <http://ftp.demec.ufpr.br/ > . Acesso em Agosto de 2021.

[19] Disponível em <https://www.reformix.com.br/>. Acesso em Agosto de 2021.

[20] Disponível em <https://casadasfuradeiras.com.br/>. Acesso em Agosto de 2021.

[21] Disponível em <https://www.tremblaytoolsteel.com/>. Acesso em Agosto de 2021.

[22] Disponível em <https://www.injecaodeplasticos.com.br/>. Acesso em Agosto de 2021.

[23] Disponível em <https://www.uddeholm.com/ >. Acesso em Agosto de 2021.

[24] Ferramentas de corte: torneamento, fresamento e furação.<http://www.mitsubishicarbide.com/application/files/5915/8277/8714/catalog_c009z_full.pdf>.