18 de maio de 2021

Existe uma infinidade de peças do nosso cotidiano que são fabricadas com aço. Nesse texto, veremos sobre engrenagem de aço.

Sumário

Existem diversos tipos de engrenagens utilizadas em projetos mecânicos, incluindo as engrenagens retas, helicoidais, cônicas, cremalheiras, entre outras. Essas engrenagens podem ser amplamente classificadas de acordo com a disposição dos eixos, que podem ser paralelos, cruzados ou não se interceptarem.

Para garantir uma transmissão de força adequada, é fundamental compreender com precisão as diferenças entre os diversos tipos de engrenagens. Além de selecionar o tipo apropriado, outros fatores também devem ser considerados, como dimensões (módulo, número de dentes, ângulo da hélice, largura da face, etc.), padrões de precisão (ISO, AGMA, DIN), a necessidade de retificação ou tratamento térmico dos dentes, valores admissíveis de torque e eficiência, entre outros.

Recomenda-se iniciar com um conhecimento geral dos tipos de engrenagens mencionados acima, porém, além desses, existem outros tipos como a engrenagem facial, a engrenagem espinha de peixe (engrenagem helicoidal dupla), a engrenagem coroa, a engrenagem hipóide, entre outros. Cada tipo possui suas aplicações específicas e é essencial considerar as características de cada um ao projetar sistemas mecânicos eficientes e confiáveis.

As engrenagens cilíndricas são aquelas que possuem superfícies de passo cilíndricas. Dentro desse grupo, temos as engrenagens retas, que pertencem ao conjunto de engrenagens de eixo paralelo. As engrenagens retas possuem uma linha de dentes reta e paralela ao eixo. Devido à sua ampla utilização, são conhecidas como as engrenagens mais comuns, capazes de alcançar alta precisão por meio de processos de produção relativamente simples. Além disso, uma característica importante das engrenagens retas é que não apresentam carga no sentido axial, ou seja, não sofrem carga de empuxo.

Nesse tipo de engrenagem, o maior elemento é chamado de engrenagem, enquanto o menor é denominado pinhão. Essa nomenclatura é comum na descrição de pares de engrenagens, onde a combinação do pinhão com a engrenagem possibilita a transmissão de movimento e força entre eixos paralelos de forma eficiente e precisa.

As engrenagens helicoidais são utilizadas com eixos paralelos, assim como as engrenagens retas, mas diferenciam-se por apresentarem linhas de dentes sinuosas. Essa configuração proporciona um melhor engrenamento dos dentes em comparação às engrenagens retas, permitindo a transmissão de cargas mais elevadas e tornando-as adequadas para aplicações de alta velocidade.

Ao empregar engrenagens helicoidais, é importante notar que elas geram força axial na direção do eixo, exigindo o uso de rolamentos axiais para acomodar essa força. Essas engrenagens estão disponíveis em torção à direita e à esquerda, o que implica que são necessárias engrenagens opostas para formar um par de engrenagens completo e eficiente.

Devido às suas vantagens em relação às engrenagens retas, as engrenagens helicoidais são amplamente empregadas em diversas aplicações industriais e mecânicas, onde a transmissão de movimento rotativo é essencial para o funcionamento de máquinas e equipamentos de alta performance.

Os dentes de tamanho e formato idênticos, cortados em distâncias uniformes ao longo de uma superfície plana ou haste reta, são conhecidos como cremalheira. Quando se engatam com um pinhão de engrenagem cilíndrica, eles convertem o movimento rotacional em movimento linear. As cremalheiras podem ser divididas principalmente em cremalheiras de dentes retos e cremalheiras de dentes helicoidais, ambas apresentando linhas de dentes retos. É possível conectar as extremidades das cremalheiras por meio de usinagem, criando uma continuidade de cremalheira de ponta a ponta.

A utilização de cremalheiras é comum em diversos campos industriais, principalmente em mecanismos onde a transformação de rotação em movimento retilíneo é essencial, como em máquinas CNC, sistemas de transporte e equipamentos de automação industrial. A precisão na fabricação das cremalheiras e a correta seleção do pinhão são fundamentais para garantir um funcionamento eficiente e suave desses sistemas. As cremalheiras são elementos importantes para a transmissão de movimento e são amplamente empregadas em diversas aplicações, proporcionando uma maneira confiável de converter e transferir movimento entre eixos.

As engrenagens cônicas possuem uma forma cônica e são projetadas para transmitir força entre dois eixos que se cruzam em um ponto. Essas engrenagens têm uma superfície em formato de cone e seus dentes são cortados ao longo dessa superfície. Existem diversos tipos de engrenagens cônicas, cada uma com características específicas para diferentes aplicações.

Os principais tipos de engrenagens cônicas incluem: Engrenagens cônicas retas, Engrenagens cônicas helicoidais, Engrenagens cônicas espirais, Engrenagens cônicas angulares, Engrenagens cônicas zerol, Engrenagens hipóides.

Essa variedade de tipos permite atender a uma ampla gama de requisitos de transmissão de movimento e força em sistemas mecânicos. As engrenagens cônicas são amplamente utilizadas em diversos setores industriais, como automobilístico, aeroespacial, marítimo e em muitas outras aplicações onde a transmissão de potência entre eixos que se cruzam é necessária. A escolha adequada do tipo de engrenagem cônica é essencial para garantir a eficiência e o desempenho do sistema.

As engrenagens cônicas espirais são engrenagens cônicas que apresentam linhas de dentes curvas. Devido à maior área de contato entre os dentes, elas oferecem vantagens significativas em relação às engrenagens cônicas retas, como maior eficiência, resistência, redução de vibração e ruído. No entanto, devido à complexidade de sua fabricação, são mais desafiadoras de produzir.

Outro aspecto importante das engrenagens cônicas espirais é que, por possuírem dentes curvos, elas geram forças axiais em sua aplicação. No entanto, apesar desses desafios, as vantagens do projeto espiralado superam essas questões, tornando-as amplamente utilizadas em diversas aplicações industriais.

Dentro do grupo das engrenagens cônicas espirais, existe uma variante específica chamada de “engrenagem cônica zerol”, caracterizada por ter um ângulo de torção igual à zero. Essa configuração elimina a geração de forças axiais e pode ser útil em aplicações onde a minimização dessas forças é essencial. As engrenagens cônicas espirais e a engrenagem cônica zerol são peças importantes em muitos sistemas mecânicos e proporcionam uma solução eficiente para a transmissão de movimento e força entre eixos que se cruzam.

As engrenagens rosca sem-fim são um par de engrenagens helicoidais idênticas, com um ângulo de inclinação de 45°, projetadas para transmitir movimento rotativo entre eixos que não são paralelos e não se intersectam. Devido ao contato de apenas um ponto entre os dentes, sua capacidade de carga é limitada, tornando-as inadequadas para grandes transmissões de energia. A transmissão de potência ocorre através do deslizamento das superfícies dos dentes, o que ressalta a importância da lubrificação adequada ao utilizar engrenagens rosca sem-fim. Felizmente, não há restrições quanto às combinações de números de dentes, permitindo uma flexibilidade na escolha de tamanhos apropriados para diferentes aplicações. As engrenagens rosca sem-fim são comuns em mecanismos que requerem uma relação de transmissão especial entre eixos não paralelos, e apesar de suas limitações, são eficientes para transmissão de movimento em aplicações específicas.

Engrenagens de meia-esquadria, também conhecidas como engrenagens cônicas com uma relação de velocidade de 1, têm uma aplicação específica em mudar a direção da transmissão de força sem alterar a velocidade. Essas engrenagens podem ser encontradas tanto na configuração de esquadria reta quanto na espiral. É importante considerar o uso de rolamentos axiais ao empregar engrenagens helicoidais, pois elas geram força axial na direção do eixo.

Além das engrenagens de meia-esquadria padrão com ângulos de eixo de 90°, existem as engrenagens de meia-esquadria angulares, que possuem quaisquer outros ângulos de eixo diferentes de 90°. Essa variedade de opções permite atender a diferentes necessidades de transmissão de movimento em projetos mecânicos.

As engrenagens de meia-esquadria são utilizadas em diversas aplicações onde é fundamental alterar a direção da força transmitida sem afetar a velocidade. Seu projeto versátil torna-as uma escolha eficiente para sistemas industriais, automotivos e em várias outras máquinas e equipamentos que requerem mudança direcional do movimento rotativo. A seleção adequada do tipo e ângulo de engrenagem de meia-esquadria é essencial para garantir a eficiência e o desempenho do sistema.

Uma forma de transmissão de movimento por meio de um eixo é o uso do parafuso sem-fim, onde a engrenagem acoplada é chamada de roda sem-fim, e quando essas engrenagens são combinadas em eixos sem interseção, formam a engrenagem sem-fim. Vale ressaltar que tanto os sem-fins quanto as rodas sem-fim podem assumir formas além das cilíndricas.

Uma dessas variações é o tipo ampulheta, que permite aumentar a relação de contato, mas também torna a produção mais desafiadora. Dado o contato deslizante entre as superfícies das engrenagens, é essencial reduzir o atrito para garantir um desempenho eficiente. Em geral, utiliza-se um material duro para o sem-fim e um material macio para a roda sem-fim, a fim de equilibrar as características de desgaste e durabilidade.

Apesar da baixa eficiência devido ao contato deslizante, o sistema de transmissão com engrenagem sem-fim oferece uma rotação suave e silenciosa. Vale mencionar que quando o ângulo de ataque do sem-fim é pequeno, esse sistema pode apresentar um recurso de travamento automático, proporcionando benefícios adicionais em certas aplicações.

As engrenagens sem-fim são comumente empregadas em máquinas e equipamentos que requerem uma mudança de direção de movimento sem alterar a velocidade, e apesar das considerações de atrito, são amplamente utilizadas em diversos setores industriais. A seleção adequada de materiais e o projeto cuidadoso são cruciais para garantir a eficiência e a durabilidade desse tipo de sistema de transmissão.

Engrenagens internas possuem dentes cortados na parte interna de cilindros ou cones e são utilizadas em conjunto com engrenagens externas. Sua principal aplicação é em acionamentos de engrenagens planetárias e em acoplamentos de eixo do tipo engrenagem. É importante considerar algumas limitações ao trabalhar com engrenagens internas e externas, pois o número de diferenças de dentes entre elas é restrito devido a possíveis problemas de interferência envolvente e trocóide, bem como desafios relacionados ao processo de corte.

Ao engrenarem, as engrenagens internas e externas têm suas direções de rotação em malha iguais, no entanto, quando duas engrenagens externas estão em malha, suas direções de rotação são opostas.

O uso adequado de engrenagens internas é fundamental para garantir a correta transmissão de movimento e força em sistemas mecânicos. Elas desempenham um papel crucial em muitas aplicações industriais e mecânicas, especialmente em mecanismos que exigem maior complexidade e variação nas relações de velocidade e torque. Ao projetar sistemas com engrenagens internas, é essencial considerar cuidadosamente os cálculos e as limitações para garantir um funcionamento eficiente e confiável do sistema.

Está gostando do nosso conteúdo? Junte-se à nossa comunidade, inscreva-se na nossa Newsletter e receba conteúdos como esse diretamente no seu e-mail. ⬇

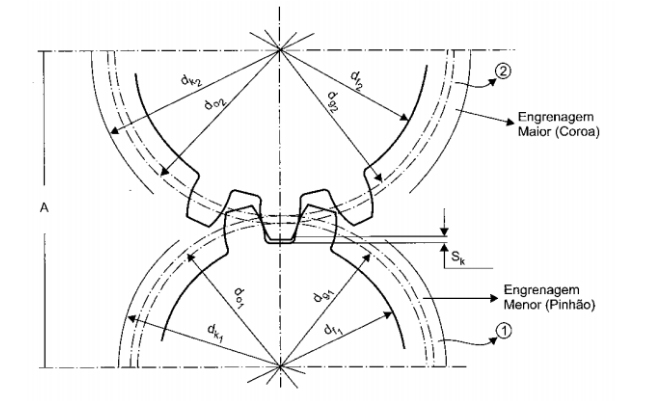

Para fabricação de engrenagem de aço, muitas ligas podem ser utilizadas, e muitos tratamentos podem ser aplicados a elas. Cada ação, cada tratamento pode ser utilizado dependendo da aplicação de cada engrenagem, que tipo de pressão irá sofrer e quais propriedades mecânicas são desejadas. Existem determinadas normas também para a geometria das engrenagens, a Figura 1 apresenta duas delas.

Fig. 1 – Elementos de máquinas [1].

Existem diversos tipos de aços que podem ser utilizados para a fabricação de uma engrenagem, e assim como é realizado desde o século passado, os materiais escolhidos dependem do tipo de trabalho. Quando um projeto de engrenagem requer uma resistência de material superior, ligas de ferro (como aços) são a melhor escolha. Em sua forma bruta, o ferro cinzento pode ser fundido e usinado em engrenagens. Normalmente, o ferro fundido é usado em aplicações onde o bronze de fósforo é uma alternativa adequada, mas a aplicação não é restringida pelos campos magnéticos do material [2].

Existem quatro designações principais de liga de aço. Estes são aço carbono, aço de liga, aço inoxidável e aço ferramenta. Ligas de aço carbono são usadas em quase todos os tipos de engrenagens porque são fáceis de usinar, têm boa resistência ao desgaste, podem ser endurecidas, estão amplamente disponíveis e são relativamente baratas [2].

Ligas de aço carbono podem ser classificadas em aço carbono, aço de médio carbono e aço de alto carbono. Ligas de aço leve têm menos de 0,30% de teor de carbono. As ligas de aço com alto teor de carbono têm um teor de carbono superior a 0,60% e os aços com teor médio ficam entre os dois. Esses aços são uma boa escolha para engrenagem de dentes retos, engrenagem helicoidal, cremalheira de engrenagem, engrenagem cônica e sem-fim [2, 3].

Os aços carbono podem ser endurecidos por indução ou endurecidos a laser com uma dureza máxima de HRc 55. Aços de liga como o AISI 4140 contêm elementos adicionais como alumínio, cromo, cobre e / ou níquel. Esses outros elementos, quando ligados com o ferro e o carbono, criam aços mais fortes, mais fáceis de usinar e oferecem mais resistência à corrosão do que o aço carbono puro [4, 5]. Essas ligas normalmente são usadas para fazer engrenagem de dentes retos, engrenagem helicoidal, cremalheira de engrenagem, engrenagem cônicas em espiral e sem-fim [3].

Além da indução e do endurecimento a laser, essas ligas podem ser cementadas. A dureza máxima para essas ligas é 63 HRC [6]. A resistência adicional permite que engrenagens do mesmo tamanho resistam a carga adicional e ao desgaste por mais ciclos. As ligas de aço inoxidável têm um teor mínimo de cromo de 11% e são uma liga de muitos oligoelementos, incluindo níquel, manganês, silício, fósforo, enxofre e nitrogênio [7].

Eles são subdivididos em aços inoxidáveis ferríticos que são magnéticos, aços inoxidáveis austeníticos não magnéticos, martensíticos e endurecidos por precipitação. Os aços inoxidáveis austeníticos são designados como aços inoxidáveis da série 300, enquanto os aços inoxidáveis ferríticos são designados como aços inoxidáveis da série 400. O aço inoxidável mais comum é a liga 304. Ele contém 18% de cromo e 8% de níquel [8].

Para engrenagens, o aço inoxidável 303 é normalmente usado. Na liga 303, o teor de cromo é reduzido para 17%, e 1% da liga é enxofre. Por causa da adição de enxofre, a liga 303 melhorou a usinabilidade em comparação com a liga 304. Quando a resistência à corrosão melhorada é necessária, a liga 316 é a melhor escolha [8].

Esta liga tem 16% de cromo, 10% de níquel e 2% de molibdênio; A liga 316 e 303 é usada para engrenagens de dentes retos, engrenagens helicoidais e engrenagens cônicas. As cremalheiras de engrenagem são normalmente feitas de liga 304. 440C é o aço inoxidável ferrítico mais comum e 17-4PH é o aço inoxidável endurecido por precipitação mais comum [8].

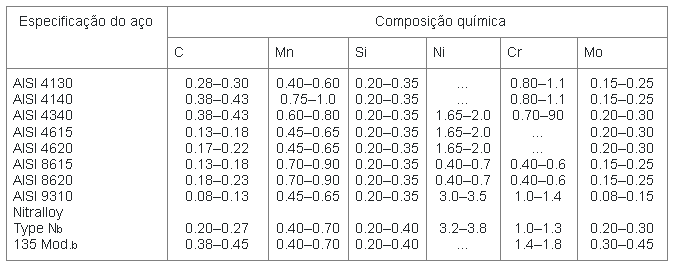

Além destes aços, temos os aços mais utilizados na indústria que apresentam ligas com teores de cromo menores, e portanto, com custo menor. A Tabela 1 apresenta alguns destes aços:

Tabela 1: Composições de ligas de aço forjadas e laminadas para engrenagens [9]

O efeito dos vários elementos de liga no aço são para auxiliar na decisão sobre o tipo particular de aço de liga a ser usado para fins específicos. As características aplicam-se apenas a aços tratados termicamente [2, 9].

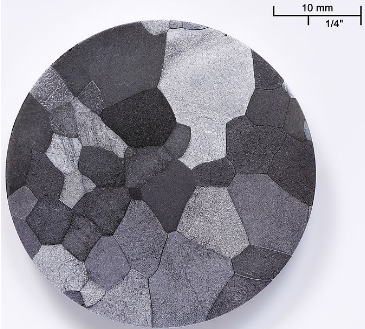

Fig. 2 – A piece of Ni about 3 cm in size [10]

Fig. 3 – Chromium metal chunk [11]

Fig. 4 – A high purity (99.95 %) Vanadium disc, EBM remelted, electrical discharge cut, ground, polished and macro etched. Size ca. 35 mm dia., weight ca. 31.5 g [12].

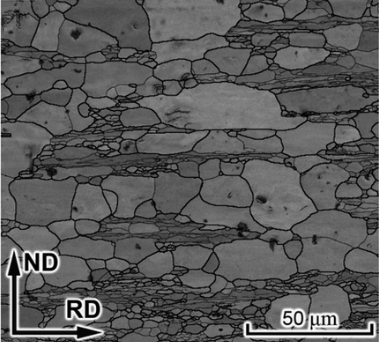

Fig. 5 – Microestrutura e textura do molibdênio durante o desenvolvimento da recristalização: (a) mapa de orientação (contraste de fase) acentuando os limites intercristalinos de baixo e alto ângulo (linhas finas e grossas, respectivamente) [13]

Agora, temos que avaliar a combinação de cada elemento de liga, uma vez que os aços se comportam de maneiras diferentes quando estão ligados aos diferentes elementos e quantidades.

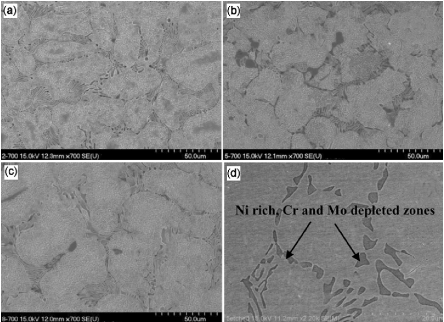

Fig. 6 – Micrografias MEV mostrando a estrutura fundida da liga de Ni-Cr: (a) fundição centrífuga, (b) fundição por indução de alta frequência, (c) fundição por pressão a vácuo e (d) imagem de alta ampliação mostrando zonas ricas em Ni em liga fundida centrífuga [14].

Fig. 7 – Micrografia de uma liga baseada em Cr-V com tratamento por feixe de elétrons [15]

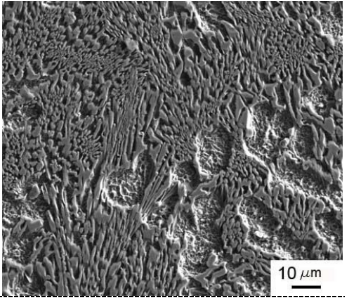

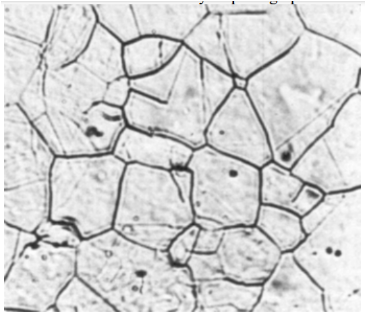

Fig. 8 – Aço Cr-Mo-V de baixo carbono. Os contornos de grãos de austenita gravados termicamente são mostrados in situ a 1000°C em um microscópio de estágio quente. 440x [16]

Logo, existem diversas aplicações que podemos utilizar numa engrenagem de aço, levando em conta as propriedades citadas acima. Entretanto, para evitar tratamentos térmicos e distorções durante a usinagem, pode se usar um aço como o Toolox 44, que mesmo com a dureza menor que a normalmente utilizada, ainda sim consegue ter uma vida útil muito maior.

Outra situação muito encontrada na indústria é a quebra da engrenagem de aço. No caso, para evitar esta quebra, pode-se utilizar um aço mais tenaz, como o Toolox, que permite uma maior vida útil da ferramenta, sem perigo de quebra.

Precisa de aços para ferramentas? Solicite sua cotação com a Serrametal! ⬇

Conteúdo não pode ser publicado ou redistribuído sem prévia autorização. Elaboração e Edição: Thiago Cortiz e Renata Brandolin

Referências

[1] MELCONIAN, S. ELEMENTOS DE MÁQUINAS.9 ED. SÃO PAULO: ÉRICA, 2008. 376P.

[2] CUNHA, Lauro Salles, CRAVENCO, Marcelo Padovani. Manual prático do mecânico. São Paulo: Ed. Hemus, 2003.

[3] FAIRES, V. M. Elementos orgânicos de máquina. Rio de Janeiro: Ed. LTC, 1971. v. I e II.

[4] American Society For Metals – Metals Handbook. v. 1, 7. ed., 1983.

[5] SILVA, André Luiz V. da Costa e; MEI, Paulo Roberto. Aços e ligas especiais. 3 ed. São Paulo: Blucher, 2014. 646 p. ISBN 9788521205180.

[6] ASM Metals Handbook, “Heat Treating”, Volume 04, 1991.

[7] CANALE, L.C.F; ROLLO, J.M.D.A. Aços inoxidáveis de transformação controlada. Metalurgia e Materiais, São Paulo, SP, v. 49, n. 413, p. 23-27, 1993.

[8] DAVIS, J.R. Stainless Steel – ASM Specialty Handbook. (2.ed.) ASM International. EUA. p. iii , 1996.

[9] MOTT, R. L. Elementos de Máquina em Projetos Mecânicos. 5ª ed. São Paulo:Pearson, 2015. 920 p.

[10] Repositório wikipédia – 10 November 2009 (original upload date) https://commons.wikimedia.org/wiki/File:Nickel_chunk.jpg

[11] Repositório wikipédia – March 2006. https://commons.wikimedia.org/wiki/File:Chrom_1.jpg

[12] Repositório wikipédia – 17 April 2010. https://commons.wikimedia.org/wiki/File:Vanadium_etched.jpg

[13] Lobanov, Mikhail & Danilov, Sergey & Pastukhov, Vladimir & Averin, S.A. & Khrunyk, Yuliya & Popov, A.. (2016). The crystallographic relationship of molybdenum textures after hot rolling and recrystallization. Materials & Design. 109. 10.1016/j.matdes.2016.06.103.

[14] Choe, Han-Cheol. (2010). Preferential dissolution behavior in Ni-Cr dental cast alloy. Bulletin of Materials Science. 33. 463-468. 10.1007/s12034-010-0071-3.

[15] Tatarkina, N. V., Ziganshin, A. I., Dampilon, B. V., Durakov, V. G., & Tolstokulakov, A. M. (2014). Formation of wear–resistant chromium–vanadium cast iron coating using a continuous and pulsed electron beam. IOP Conference Series: Materials Science and Engineering, 66, 012022. doi:10.1088/1757-899x/66/1/012022

[16] METALS HANDBOOK, Volume 9 Metallography and microstructure. USA: ASM (American Society for Metals), 1989.